Карактеристике израде плоча за поплочавање - ТОП 5 савета и трикова

Зашто сами правите плочицу ако можете да је купите јер у било којем граду постоји доста произвођача и продавница који продају овај материјал? Одговор лежи на површини. Проводећи читав процес лично, можете га добити добра уштеда, поверење у квалитет и јединствен дизајн плочица. Мајстори кажу да преко лета, тихим темпом, можете направити толико плочица да бисте поставили површину од око 500 м2. Неки су толико овисни о процесу да једноставне уштеде претварају у доживотни посао. Производња плочица у малом обиму не захтева велике трошкове, стога је одлична могућност брзе отплате пословања без већих улагања. У сваком случају, прво морате знати све карактеристике израде плочица властитим рукама како бисте могли све одмерити и одлучити да ли ћете учинити нешто.

Бр. 1. Плочице за плочице

Сам процес производње плоче за поплочавање довољно једноставно. Потребно је направити раствор, сипати га у унапред припремљене облике и оставити да се осуши. Свака фаза има своје нијансе, а ми ћемо почети да их анализирамо из образаца.

Калупи за плочице могу бити готови или кућни. Куповина готових образаца значајно смањује утрошено вријеме. Ако нађете доброг произвођача, то ће осигурати оптималан квалитет производа, јер је уз самосталну производњу калупа мало вјероватно да ће се први пут постићи жељени резултат. Такође постоји широк спектар узорака који се могу одабрати на основу циљева и коришћених сировина.

Нанесите готове обрасце

Готови обрасци могу бити дизајнирани за ливење плочица или пусти Одмах баци блок. Ако морате да поставите стазу са правилним узорком, боље је да узмете комадне форме. Блокови су одлични за стварање имитације природног камена, а плочице су много јефтиније.

Спреман блок за ливење плочица

Би материјал израде готови облици могу бити од гуме (ресурса до 450 одливака), пластике (до 250 одливака) или полиуретана (до 100 одливака). Постоји много могућности дизајна и дизајна. Увек се може изабрати нешто.

Течни силикон за калупе можете да купите и сами правите калупе. Ова идеја је тражена приликом прављења јединствених матрица. Међутим, корисно је знати пуно одређених карактеристика, тако да је производ исправан облик.

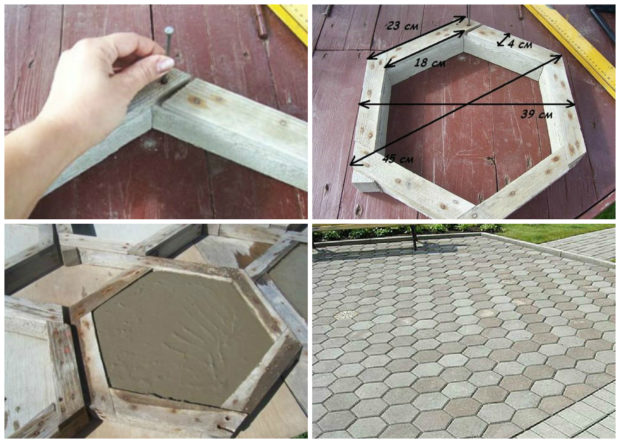

Дрвени калупи

Погодно када је потребно ливење плочица једноставног облика, на пример, правоугаоне, квадратне. То је оплата, чији су делови направљени од дрвених летвица повезаних нокти. Брза је и лака за производњу, али неће преживети поновљену употребу због влаге, а такође није погодна за креирање облика сложених конфигурација. Поред тога, многим модерним матрицама недостаје оплата, што поједностављује поступак уклањања, а овде ћете морати уложити више напора.

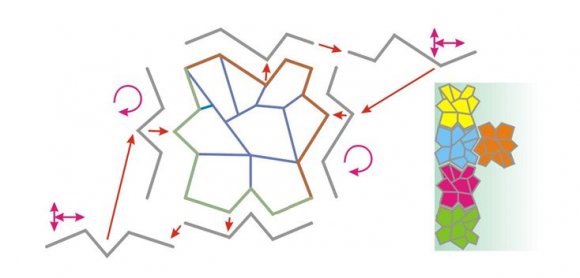

Ако је плочица направљена само за себе, а не за продају, онда можете направити форму са дасака или шипки, захваљујући којој можете ливене плочице које имитирају хаотични облик природног камена. Знајући једноставне карактеристике људске перцепције света, можете урадити са минималним бројем облика да бисте створили ефекат понављајућих елемената.

Метода израде калупа је следећа:

- цртамо горњу и доњу страну калупа како желите, главна ствар је да се на крају радни део уклапа у квадрат;

- Сада је потребно да нацртате сваку од претходно створених линија у огледалној слици и ротирате за 90 степени. Тако добијамо две хоризонталне стране облика;

- контрирајте унутарњи простор како желите, избјегавајући само средишњу симетрију;

- приликом лијевања калуп ће морати да се окреће за 90 степени сваки пут.

Сличан облик је погодан за одљевци за плочице директно на место где ће лежати. Ово није најтрајнија, али једноставна, брза и јефтина опција.

Гипсани калупи

Практично је, практично и лако се производи. Да би се добио такав облик, омиљени елемент се премаже (претходно подмазан посебним мазивом, сапун се може разблажити водом) смешом од гипса, која се меша непосредно пре употребе. Затим се све ово стави у радни део и остави да се стврдне.

Такав узорак омогућава идентично понављање геометрије и образаца, међутим, недостатак је крхкост. Да бисте то елиминисали, постоје разни адитиви.

Пластични калуп

Пластични калупи имају довољно отпорности на хабање и дуготрајност, добро поновите узорак. Производи се не плаше хемијски активних материја, отпорних на механички стрес. Можете их испунити бетон, полимери и други материјали. Још један плус таквих облика је што се дезени и лица дуго не истроше, а јефтина цена ове врсте облика их чини изузетно популарним.

Силиконски калуп

Најразноликија сорта, каква има предности свих горе наведених врста:

- чврстоћа и отпорност на оптерећења;

- дизајн се не протеже и не мења;

- одржава велики број циклуса;

- не плаши се значајних температура;

- понавља рељеф с идеалном тачношћу;

- погодно за цемент, гипс, полимере;

- екстракција не захтева много напора, производ није оштећен.

Еластичност силикона игра трик на њега: под утицајем тешког бетона облик се може проширити и натећи.

Ако планирате да направите плочице само за себе (на пример, за организацију локалног подручја и баштенске стазе), онда је с производњом силиконских калупа боље да се не мучите. Ако се материја стави на ток, тада је игра вредна свеће. За производњу силиконских калупа користе се различите композиције, али је течни трокомпонентни најоптималнији од свих.

При кувању морате се придржавати следећих корака:

- У дизајну, где ће бити постављена основна матрица, прво се поставља скулптурална глина. "Цаст" се може уклонити са камена вашег омиљеног облика, даске и других елемената.

- Затим стављају матрицу која је подмазана специјалним раствором да се силикон не лепи.

- Након што се уверите да је смеса готова и да нема мехурића, полако сипајте течност и оставите да се охлади.

Полиуретански калупи

Израда шаблона од полиуретанске куће је тежа јер је потребна посебна заштита и добра вентилација просторије. Потребно је уредно радити с наочарима и комбинезонима, а тек након што напуните руку, моћи ћете да добијете радни комад пристојног нивоа. Висококвалитетни производ има велику чврстоћу и флексибилност, не захтева оплату, омогућава вам преношење рељефа, бољи од силикона, задржава облик. Главни недостатак је већа цена.

Бр. 2 Бирамо сировине

Биће потребно попунити обрасце, а оперативне квалитете плочице директно зависе од тог "нечега". Данас се најчешће користе материјали:

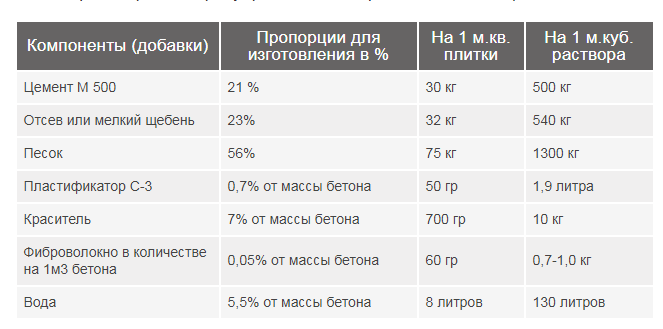

- Цементна смеша може се састојати од цемент и песак у различитом омјеру. За јачање се понекад додају адитиви: експандирана глина, полимери, лепак, влакна итд. Све зависи од задатака.За израду плоча за поплочавање, камења, које ће бити применљиво за декорацију на улици, најприкладније издржљива марка цемента М500али понекад се користи М400. То вам омогућава да направите трајан, издржљив производ. Да бисте проверили квалитет цемента, биће га потребно пресовати, а ако се формирају квржице, такве сировине не треба узимати. Да би се добила дуктилна структура, додаје се креч. Ојачани грађевински материјали трајат ће дуги низ година, издржати напоре у окружењу, могу постављати баштенске стазе, па чак и затворене подове. Одлична замена плочица. Постоји много опција за припрему решења, али код куће можете користити овај рецепт: цементни цемент М400 или М500 - 25%, фракције песка 0,4-0,6 мм - 20%, скрининг - 55%, додају се и неки пластификатори. Вода износи око 15-17 литара на сваких 20 кг цемента - раствор треба да буде зрнат, кашасти, да се не распада на грудице. За кување обојене плочице могу се користити следећи пропорције: цемент 20 кг, песак 35 кг, дробљени камен 35 кг, пластификатор 70 г, обојени пигмент - 0,5-0,7 кг. У индустријским условима обојене плочице чине слојевитекако не би жртвовали квалитету производа, али производити ламиниране плочице код куће без висококвалитетног вибро стола са пригушивањем непотребних вибрација неће радити.

Један од рецепата за припрему цементног малтера за плочице

Слијед додавања компоненти у смјесу и вријеме кухања

Двослојна плочица

- Гипска једињења нису толико снажни, па су погодни за развој производа за уређење ентеријера, али од њих се могу направити било какви рељефни модели. Уз њихову помоћ могуће је створити чак и имитацију резача дрвета, мозаика, шљунка итд. За спољну употребу додају се адитиви за повећање отпорности на влагу. Када се меша са осталим компонентама, формира се гипс бетон који има јачу структуру.

- Полимерни песак постају све популарнији сваки дан. Главнина, скоро три четвртине, је песак (не речни, већ кварчни). Остало је полистирен, полипропилен. Одлика овог састава је невероватно очврснуће, издржат ће температуре и до -700Ц, не боји се наглих промена температуре, влаге, отпорних на хабање. Са овом композицијом можете постићи мат и сјајну површину. У процесу производње нема брака. Лоша страна је да издавање посебне опреме неће радити.

Успут, складиштење и складиштење су фактори који такође утичу на својства робе.

Број 3 Бојање плочица

Пигмент у боји утиче на својства производаЗбог тога је важно одабрати праве пропорције и не претеривати се с количином боје. Боље је попримити богатију боју него додати пуно боје у ишчекивању жељене нијансе.

Дакле, постоје два начина наношења боје:

- Површнотј. бојање на крају. Прво се авион пажљиво припреми: очисти од нечистоћа и поново напуни да се постигне максимално лепљење. Такав поглед није погодан за улицу, јер када је изложен киши, снегу, ветру, сунцу и другим факторима, пигмент се испире, а боја оставља.

- Продоран - додавање пигмента директно у раствор. Ова метода чини тон постојанијим. Потребно је само правилно очистити све контактне уређаје како се боја не би помешала или користити, на пример, неколико празнина за наливање плочица различитих боја.

Број 4 Додаци и адитиви за ојачавање плочица

За бетон постоји неколико опција за додатке за армирање:

- Дробљени камен се користи за јачање структуре.

- Полипропиленски филаменти (влакна) су неопходни за побољшање отпорности на хабање, чврстоћу, продужење века грађевинског материјала.

- Постоје посебни адитиви који повећавају отпорност на удар, температурне скокове итд. бирају се појединачно.

- Пластификатор повећава отпорност на мраз и отпорност на абразију.

За гипс само додајте мало пластификатора, цемента.То ће позитивно утицати на чврстоћу, елемент неће бити толико крхки.

Бр. 5 Опрема

Уз велику производњу, не можете без посебне опреме. Са становишта технологије која се користи у производњи, плоче за поплочавање дијеле се на виброцаст и вибро прешане. Наравно, у производњи разних машина се користе:

- виброцаст плочица направљено постављањем образаца напуњених раствором на вибрациону површину. Под утицајем вибрације раствор је равномерно распоређен у облику, а сви мехурићи излазе ван. Након тога, калупи се суше на полицама 2-3 дана, затим се резултирајућа плочица уклања и суши. Резултат је прилично издржљив производ. Таква технологија се широко користи у приватној градњи и у малим предузећима;

- вибропресована плочица Испада на сличан начин, али раствор вибрира у калуповима додатно је пресован посебном опремом. Као резултат, плочица је гушћа и отпорнија на хабање, погодна за полагање на местима са повећаним оптерећењем. Сушење се врши у посебним коморама. На овај начин, плочица се производи у фабрици, по перформансама је супериорнија виброкасту, али је инфериорна у погледу различитих облика и боја.

Приликом вибрирања потребна је посебна вибрациона табла. То је обичан сто, чија површина вибрира, ручни је и аутоматски. Можете купити готову опрему или све направити сами. Ако је плочица потребна за асфалтирање пјешачких стаза, тада ће бити довољан најпримитивнији уређај: густа пећ (попут старе пећи на дрва) постављена је на стари аутобус, а у средину је постављена слагалица или други инструмент који даје вибрацију. Укључујемо уређај у утичницу и стављамо обрасце, али је тако тешко постићи потпуну деганизацију. Ако ствари ставите на ток, тада не можете без професионалне опреме.

Имајте на уму да под утицајем вибрације раствор даје пјену која се диже, а затим почиње да се таложи. У овом тренутку је потребно зауставити поступак, у супротном композиција може да се разгради. Да бисте направили двослојну плочицу (први слој је сив, други боја), калуп 2/3 се напуни безбојном композицијом и чека се појава и таложење пене, затим се дода колор отопина, сачекајте 2-3 минуте и уклоните образац са вибрационог стола.

За технологију вибро преша потребан је вибропресс. Постоје ручни и аутоматизовани уређаји. Можете одабрати модел опремљен бетонском мешалицом. Аутоматске инсталације погодне су за велике фабрике; приватне компаније ће имати користи од ручних инсталација. У исто време, вибрациона машина није тако ефикасна као вибрациона преша. Међутим, уз правилно попуњавање савремених образаца, такви уређаји ће бити потребни само великим предузећима.

Од алата још увек треба чекић бушилица са млазницом или миксер за бетон (све зависи од обима производње), посуде за дозирање компоненти смеше и мешања. Такође је боље припремити сталак за сушење плочица.

Сушење у природним условима љети у средњој траци траје око 16 сати. Да бисте уклонили плочицу из калупа, задњи се може преврнути и протрести. Облик комада се може спустити у умиваоник са водом тако да вода доспије у страну обрасца, а затим се пребаци у базен са топлом водом. Због температурне разлике облик ће се лагано повећати и плочица ће сама испасти.

Боље је да не користите одмах готове плочице - пустите да сазрију 5-7 дана и стекну максималну снагу.

Закључак или Како контролисати

Познате фабрике са огромним количинама продаје користе рачунарску опрему да провере да ли постоје и најмања оштећења, недостаци и недостаци. Али можете и без њега.

Сви су заинтересовани да знају како да утврде фактор квалитета производа у занатским условима. Пре свега, потребан је визуелни преглед: погледамо које су недостатке, да ли је образац, образац узео.Пажљиво испитујемо углове како би пронашли чипс.

Можете одредити да ли се пропорције правилно одржавају користећи звук. Узми две тањира и покуцај их. Ако је звук пригушен, онда нешто није у реду, требао би звучати гласно. Ово правило се не односи само на керамику поплочанали и са цементом.

Треба имати на уму да је потрошачу важна не само цена суочених грађевинских материјала, већ и карактеристике које утичу на рад. Због тога не треба да смањујете трошкове на штету квалитета, већ тражите друге могућности.

Добар чланак! Додаћу себи да је у производњи производа виброкомпресијом или ливењем вибрацијама важно водити рачуна о пропорцијама компоненти, посматрати технологију тако да један од главних „непријатеља“ таквог производа није ваздух. По мом скромном мишљењу, за приватну производњу код куће, вибрације су погодније, плус нема временског оквира за производњу.