6 innowacji i modernizacji betonu

Beton odnosi się do specjalnie wykonanych (sztucznych) kamiennych materiałów budowlanych. Składa się z wody, ściągającego (najczęściej - cement) i wypełniacze o różnych rozmiarach. Beton jest jednym z najczęściej używanych materiałów budowlanych na świecie. Jest to materiał wybierany do większości nowych dużych dróg, budynków, mostów i wielu innych konstrukcji ze względu na jego trwałość i względną łatwość użytkowania. Technologie nie stoją w miejscu, zespoły badawcze przeprowadzają nowe badania z przedstawionym materiałem, w wyniku ich pracy pojawiają się nowe osiągnięcia.

Beton z drewna: rzeczywistość czy mit?

Wcześniej drewno było jednym z najczęstszych materiałów budowlanych, ale dziś zostało zastąpione mieszankami betonowymi. Aktywny rozwój technologii pozwolił na połączenie 2 rodzajów materiałów, tworząc połączoną mieszankę drewna i betonu.

Szwajcarski krajowy program pozyskiwania drewna (NRP 66) koncentruje się na stworzeniu wyjątkowej mieszanki. Szwajcarskim badaczom udało się opracować radykalne podejście do łączenia drewna i betonu: wytwarzają beton odporny, z którego 50% jest zrobione z drewna. Wysoka zawartość drewna w mieszance betonowej przyczyniła się do dobrej izolacji termicznej materiału bez uszczerbku dla odporności ogniowej.

Główną różnicą między opisaną mieszanką a klasycznym betonem jest wymiana żwiru i piasek drewno drobnoziarniste.

Wykonywanie pływającego betonu

„Ważą nie więcej niż połowę tego, co waży zwykły beton - najlżejszy nawet unosi się na powierzchni!”, Mówi organizator badań. Ponadto po demontażu materiały mogą być ponownie wykorzystane jako paliwo do ogrzewania i energii elektrycznej. Pomimo zgodności z wymogami bezpieczeństwa przeciwpożarowego materiał budowlany może zostać spalony w połączeniu z innymi odpadami.

Wyniki testów wytrzymałościowych potwierdziły, że nowy beton drzewny nadaje się do produkcji płyt i paneli ściennych i może stać się materiałem do konstrukcji nośnych w budownictwie. W trakcie nadchodzących badań należy dowiedzieć się, w których obszarach lepiej jest zastosować określony rodzaj kompozytu drewniano-betonowego i skuteczne metody jego produkcji. Według Daya Zwiki (organizator) poziom wiedzy wymagany do powszechnego użytku jest nadal zbyt ograniczony.

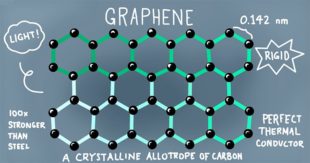

Rewolucyjny beton grafenowy

Grafen to modyfikacja węgla, która zyskuje ostatnio na popularności. Eksperci z University of Exeter opracowali innowacyjną technikę wykorzystującą nanotechnologię, aby wprowadzić grafen do klasycznej produkcji mieszanek betonowych. Unikalna technologia stworzyła trwały, przyjazny dla środowiska i trwały beton. Ponadto znacznie wzrosła odporność na wodę. Testy wyprodukowanego materiału wykazały pełną zgodność z brytyjskimi i europejskimi normami budowlanymi.

Grafen to modyfikacja węgla, która zyskuje ostatnio na popularności. Eksperci z University of Exeter opracowali innowacyjną technikę wykorzystującą nanotechnologię, aby wprowadzić grafen do klasycznej produkcji mieszanek betonowych. Unikalna technologia stworzyła trwały, przyjazny dla środowiska i trwały beton. Ponadto znacznie wzrosła odporność na wodę. Testy wyprodukowanego materiału wykazały pełną zgodność z brytyjskimi i europejskimi normami budowlanymi.

Należy zauważyć, że nowy koncentrat wzmocniony grafenem znacznie zmniejszył ślad węglowy tradycyjnych metod produkcji betonu, czyniąc go bardziej zrównoważonym i przyjaznym dla środowiska. Jednocześnie emisje węgla zostały znacznie zmniejszone (o 446 kg / t), a ilość materiałów potrzebnych do wytworzenia betonu została zmniejszona o 50 procent.Większość naukowców jest przekonana, że nowa technika pozwoli na wprowadzenie nowych nanomateriałów do betonu, a tym samym zmodernizuje globalny przemysł budowlany.

Poszukiwanie metod ekologicznego budowania jest krokiem w kierunku zmniejszenia emisji dwutlenku węgla na całym świecie i sposobem na ochronę środowiska. Jest to ważna inwestycja w tworzenie postępowego przemysłu budowlanego na przyszłość.

Popiół węglowy w betonie

Dokładna zawartość wilgoci w betonie jest trudna, ponieważ proszek i kruszywa tworzą gęstą matrycę cementową, co utrudnia ruch wilgoci po rozpoczęciu suszenia. Ponadto do suszenia wymagane są specjalne warunki atmosferyczne. Jeżeli zewnętrzna powierzchnia betonu wyschnie, zanim część wewnętrzna stwardnieje, może to prowadzić do osłabienia struktury produktu.

Dokładna zawartość wilgoci w betonie jest trudna, ponieważ proszek i kruszywa tworzą gęstą matrycę cementową, co utrudnia ruch wilgoci po rozpoczęciu suszenia. Ponadto do suszenia wymagane są specjalne warunki atmosferyczne. Jeżeli zewnętrzna powierzchnia betonu wyschnie, zanim część wewnętrzna stwardnieje, może to prowadzić do osłabienia struktury produktu.

Laboratorium Farnam chciało opracować kruszywo o optymalnych właściwościach mieszania, wytrzymałości i porowatości oraz znaleźć sposób na wytworzenie go z dużej ilości odpadów.

Popiół węglowy - produkt uboczny elektrowni węglowych, uzyskiwany w wyniku spalania węgla. Każdego roku setki ton popiołu są wysyłane na wysypisko śmieci. Naukowcy z Drexel University uważają, że znaleźli zastosowanie sproszkowanej pozostałości. Są przekonani, że popiół może uczynić beton bardziej trwałym i pozbawionym pęknięć.

Rozwój firmy Farnam

„Rozwiązaniem, które wymyśliliśmy, było przetwarzanie odpadów popiołu węglowego na porowaty, lekki kruszywo o doskonałej wydajności, które można wytwarzać przy niższych kosztach niż istniejące opcje naturalne i syntetyczne”, powiedział Farnam (twórca pomysłu).

Jest naukowo udowodnione, że prezentowany dodatek znacznie wydłuży żywotność betonu, sprawi, że będzie znacznie mocniejszy. Koncepcja wewnętrznego hartowania została opracowana w ostatniej dekadzie; porowaty, lekki kruszywo służy do ułatwienia procesu utwardzania. Dodatek może utrzymywać stały poziom wilgoci w betonie, aby pomóc mu równomiernie utwardzić się od wewnątrz.

Krzemian wapnia w betonie

Mikrokulki wykonane z krzemianu wapnia zostały opracowane przez naukowców z Rice University. Udowodniono, że wynalazek pomoże uzyskać bardziej trwały i przyjazny dla środowiska beton o lepszych właściwościach mechanicznych (wytrzymałość, twardość, elastyczność i trwałość) niż cement portlandzki, najczęstsze spoiwo stosowane w betonie. Rozmiar kulek wynosi od 100 do 500 nanometrów. Ich zastosowanie zapowiada zmniejszenie energochłonności produkcji cementu (jednego z najczęstszych spoiw w betonie). Shahsavardi twierdzi, że kule są odpowiednie do inżynierii tkanki kostnej, izolacji, ceramiki i zastosowań kompozytowych, a także cementu.

Według Shahsavardi wzrost wytrzymałości cementu przyczyni się do:

- Zmniejsz ciężar betonu.

- Mniejsze zużycie materiału.

- Zmniejszone zużycie energii podczas produkcji betonu.

- Zmniejszenie emisji węgla podczas procesu produkcyjnego.

Naukowiec powiedział, że rozmiar i kształt cząstek jako całości mają znaczący wpływ na właściwości mechaniczne i trwałość materiałów sypkich, takich jak beton.

Beton z opon z recyklingu

Inżynierowie UBC opracowali bardziej elastyczny rodzaj betonu przy użyciu opon pochodzących z recyklingu. Substancja może być stosowana do konstrukcji betonowych, takich jak budynki, drogi, tamy i mosty. Jednocześnie ilość odpadów na składowiskach zostanie znacznie zmniejszona.

Naukowcy eksperymentowali z różnymi proporcjami włókien opon pochodzących z recyklingu i innych materiałów stosowanych w betonie - cementu, piasku i wody - zanim znaleźli idealną mieszankę. Składa się z 0,35% włókien opon. W USA, Niemczech, Hiszpanii, Brazylii i Chinach są już drogi asfaltowe z okruchami gumy ze zmiażdżonych opon.Udowodniono, że obecność tych cząstek przyczyniła się do poprawy elastyczności betonu i przedłużenia jego żywotności.

Wyniki testu betonu w oponach

Testy laboratoryjne potwierdziły, że beton zbrojony włóknami zmniejsza pękanie o ponad 90 procent w porównaniu z klasyczną mieszanką. Wynika to z włókien polimerowych, które zachodzą na pęknięcia podczas ich tworzenia, pomagając chronić strukturę i wydłużyć jej żywotność.

Testy laboratoryjne potwierdziły, że beton zbrojony włóknami zmniejsza pękanie o ponad 90 procent w porównaniu z klasyczną mieszanką. Wynika to z włókien polimerowych, które zachodzą na pęknięcia podczas ich tworzenia, pomagając chronić strukturę i wydłużyć jej żywotność.

„Większość zużytych opon jest do utylizacji. Dodanie włókna do betonu może zmniejszyć ślad węglowy przemysłu oponiarskiego, a także ograniczyć emisje w budownictwie, ponieważ produkcja cementu jest znaczącym źródłem emisji gazów cieplarnianych ”- powiedział Bantia, dyrektor ds. Badań w UBC.

Zastosowano nowy betonokładzina stopni przed budynkiem Macmillan na kampusie UBC. Zespół Banthia monitoruje jego stan za pomocą czujników wbudowanych w beton, monitorując rozwój naprężeń, pęknięć i innych czynników. W tej chwili wyniki obserwacji potwierdzają wyniki badań laboratoryjnych i wskazują na znaczne zmniejszenie pękania.

Jak uniknąć zniszczenia betonu z kwasu siarkowego?

Wpływ warunków atmosferycznych i chemicznych na powłokę betonową niekorzystnie wpływa na jej stan. Niszczenia betonu z kwasu siarkowego można uniknąć, znajdując sposoby zapobiegania adsorpcji jego prekursora gazu w betonie. W trakcie swoich badań Matthew Lasic stwierdził, że w celu ochrony infrastruktury betonowej przed wpływami korozyjnymi wymagana jest wstępna obróbka ukierunkowana na miejsca adsorpcji w hydracie cementu, do którego przyłączonych jest większość cząsteczek siarkowodoru. Takie podejście może być jednak trudne ze względu na ich powszechne zastosowanie.

Wpływ warunków atmosferycznych i chemicznych na powłokę betonową niekorzystnie wpływa na jej stan. Niszczenia betonu z kwasu siarkowego można uniknąć, znajdując sposoby zapobiegania adsorpcji jego prekursora gazu w betonie. W trakcie swoich badań Matthew Lasic stwierdził, że w celu ochrony infrastruktury betonowej przed wpływami korozyjnymi wymagana jest wstępna obróbka ukierunkowana na miejsca adsorpcji w hydracie cementu, do którego przyłączonych jest większość cząsteczek siarkowodoru. Takie podejście może być jednak trudne ze względu na ich powszechne zastosowanie.

Porowata struktura sprawia, że beton jest podatny na adsorpcję gazu ziemnego. W swoich badaniach autorzy przeprowadzają analizę w skali nano w oparciu o symulacje Monte Carlo, aby symulować migrację cząsteczek gazu do struktury hydratu cementu. Ich modelowanie sugeruje, że dla dobrego wchłaniania hydratu cementu wymagana jest pewna kombinacja wielkości cząsteczki i pola powierzchni.