8 tips voor het kiezen van polycarbonaat voor een kas

De komst van polycarbonaat heeft het leven van de inwoners van de zomer en eigenaren van grote landbouwbedrijven aanzienlijk vereenvoudigd. Dit materiaal overtreft zijn naaste concurrenten op vele manieren, plasticfolie en glas, maar het uitbreiden van het assortiment maakte het moeilijk om te kiezen en verhoogde het risico om producten van lage kwaliteit te kopen. Tegenwoordig maken degenen die een kas met hun eigen handen bouwen en degenen die liever een afgewerkte structuur kopen, even bezorgd over de vraag hoe polycarbonaat voor een kas te kiezen, zodat het materiaal meer dan een jaar meegaat en normale omstandigheden in de structuur biedt. Wat de toekomst betreft, merken we dat op het is de moeite waard om veel nuances te overwegen, maar een zorgvuldige aanpak wordt beloond met een hoge duurzaamheid van de kas en minimale reparatiekosten.

Nr. 1. De belangrijkste voordelen van polycarbonaat

Waarom verovert dit relatief nieuwe materiaal onmiddellijk de inwoners van de zomer in het hele land en verdringt het met sprongen en grenzen film en glas van de sites? Redenen voor populariteit zijn het bekijken waard materiaalstructuur kenmerken. Polycarbonaat begon op industriële schaal te worden geproduceerd in de jaren 60 van de vorige eeuw, het werd op veel gebieden van de bouw en industrie gebruikt en materiaal dat geschikt was voor kassen verscheen iets later met de indiening van Israëlische wetenschappers.

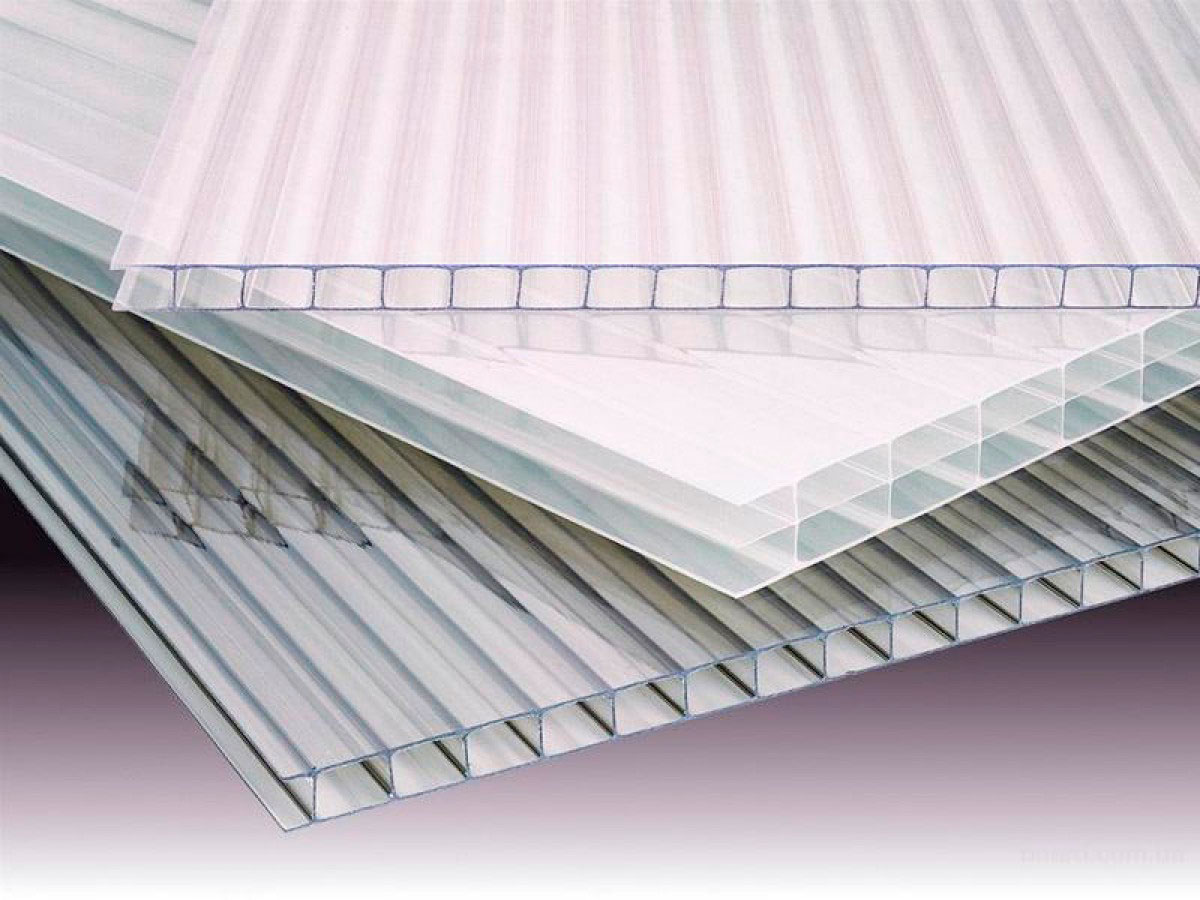

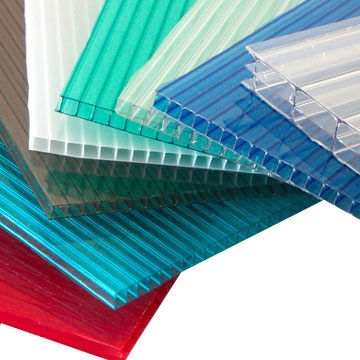

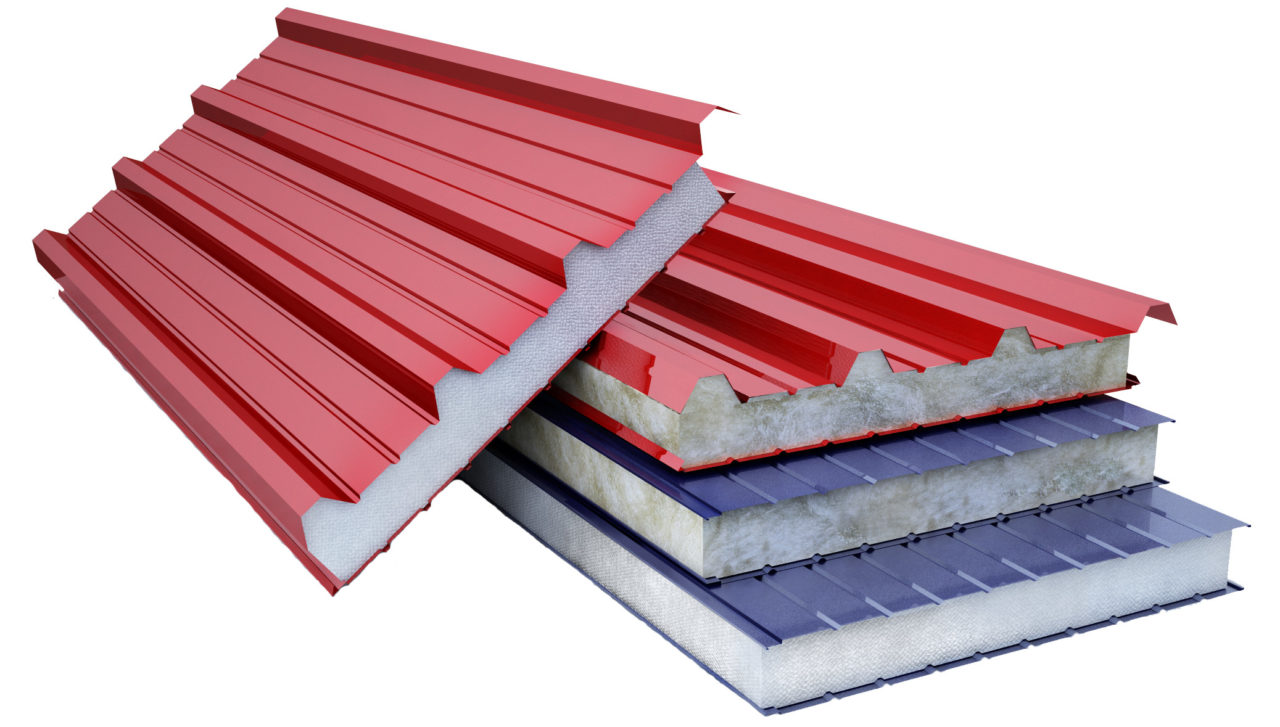

Gebruik voor het rangschikken van kassen alleen cellulair polycarbonaat - monolithisch analoog is zwaarder, heeft onvoldoende sterkte en warmte isolerend kwaliteiten. Het materiaal bestaat uit twee of drie platen parallel aan elkaar, verbonden door jumpers. Deze laatste spelen de rol van verstijvers en de ruimte daartussen, gevuld met lucht, verhoogt de thermische isolatie-eigenschappen van het materiaal. De plaatstructuur kan eenkamer, tweekamer, etc. zijn

De belangrijkste voordelen van cellulair polycarbonaat voor kassen:

- uitstekende transparantie en vaardigheid strooi de zon. Door kleurloos polycarbonaat gaat tot 92% van de zonnestralen door, wat een positieve invloed heeft op de geteelde gewassen. Bovendien stelt het materiaal met een speciale beschermende film je in staat om planten te beschermen tegen schadelijke ultraviolette straling die schadelijk voor hen is;

- licht van gewicht. Deze parameter is afhankelijk van de dikte van de plaat, maar zelfs het dikste materiaal weegt meerdere keren minder dan de glazen tegenhanger, waardoor de belasting op het frame van de kas wordt verminderd;

- flexibiliteit en plasticiteit. Cellulair polycarbonaat tijdens installatie kan worden gebogen, waardoor gewelfde kassen ontstaan;

- niet slecht mechanische sterkte. Door de impact scheurt het materiaal niet als een film en breekt het niet in fragmenten zoals glas. Hoe dikker het gekozen polycarbonaat, hoe moeilijker het zal zijn om zijn integriteit te breken;

- uitstekende thermische isolatie-eigenschappenverklaard door de honingraatstructuur van het materiaal. De kosten van verwarming kan worden geminimaliseerd. Geluiddempende eigenschappen materiaal bevindt zich ook op hoogte - gemiddeld kan het geluid met 22 dB verminderen;

- weerstand tegen extreme temperaturen, Winds gietvormnaar het vuur.

duurzaamheid hoogwaardig polycarbonaat is langer dan 10 jaar en bonafide fabrikanten geven een garantie tot 15 jaar. onder cons het materiaal is onstabiel voor zonlicht, net als elk ander plastic, maar dankzij een speciale filmcoating is dit minpunt ook geëlimineerd. Cellulair polycarbonaat heeft geen andere belangrijke tekortkomingen, vooral in vergelijking met andere afdekmaterialen voor kassen - het belangrijkste is om materiaal van hoge kwaliteit te kopen, en geen handwerk.

Gewoonlijk wordt cellulair polycarbonaat geproduceerd in platen met afmetingen 2,1 * 6 m en 2,1 * 12 m, minder vaak 2,1 * 2 m, maar de dikte kan over een breder bereik (3,5-16 mm) schommelen en het is van voor het grootste deel hangen de basisparameters van het materiaal ervan af.

Nr. 2. Kies de dikte van cellulair polycarbonaat

Dikte is een bepalende factor bij het kiezen van polycarbonaat voor een kas. In deze kwestie is het belangrijk overweeg veel factoren en kies een materiaal dat niet te dun, maar niet te dik is: in het eerste geval neemt de sterkte af, in het tweede - neemt de lichttransmissie af.

De belangrijkste factoren die de keuze van de dikte van polycarbonaat beïnvloeden:

- klimaat van de regio, in het bijzonder, de hoogte van de sneeuwbedekking en het gewicht ervan, dat de maximale belasting op het materiaal bepaalt;

- windbelasting in de regio;

- frame materiaal. Het metalen frame heeft een beter draagvermogen en is bestand tegen een hogere belasting dan een houten;

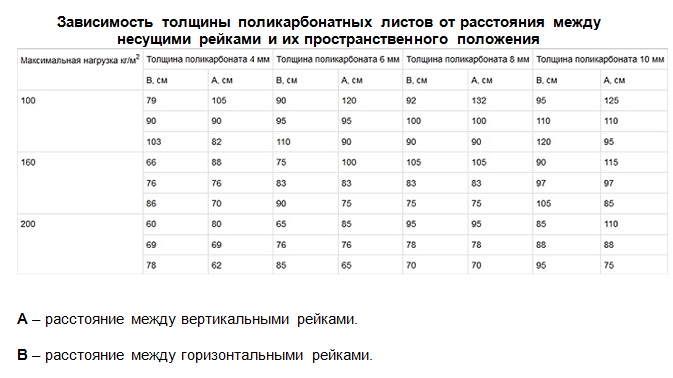

- krat toonhoogte. Hoe dichter de frame-elementen van de kas zich bij elkaar bevinden, hoe duurzamer de structuur zal zijn en hoe minder dik polycarbonaat nodig kan zijn;

- seizoensgebonden gebruik. Als de kas alleen in de herfst-lente periode wordt gebruikt, kan polycarbonaat dunner worden gekozen. Voor kassen die het hele jaar door worden gebruikt, is het materiaal aanzienlijk dikker gekozen, omdat het niet alleen tegen sneeuw en wind bestand moet zijn, maar ook warmte moet vasthouden;

- type constructie. Als u van plan bent om een gewelfde, gewelfde of druppelvormige kas te bouwen, moet u van tevoren nadenken of polycarbonaat op een bepaalde manier kan worden gebogen. Hoe dunner het materiaal, hoe hoger de buigradius.

Hoe kiest u de optimale dikte, rekening houdend met al deze factoren? Voor de meest nauwkeurige waarde kunt u contact opnemen met de professionals. De tweede optie is om te kopen afgewerkte kas, polycarbonaat van optimale dikte is al in het pakket inbegrepen (er wordt rekening gehouden met het type constructie en klimatologische kenmerken). Een alternatieve oplossing is om te proberen zelf het benodigde polycarbonaat te kiezen: complexe berekeningen zijn niet nodig, omdat je je kunt laten leiden door het gebruik van het materiaal, de belangrijkste parameters van polycarbonaatplaten van verschillende diktes (in de onderstaande tabel) en regionale klimaatgegevens, die ook gemakkelijk op het net te krijgen zijn.

Overweegt verschillende opties voor de dikte van polycarbonaat voor uw kas, het interfereert niet laat u leiden door de volgende aanbevelingen:

Overweegt verschillende opties voor de dikte van polycarbonaat voor uw kas, het interfereert niet laat u leiden door de volgende aanbevelingen:

- polycarbonaat met 4 mm dik, maar het moet nog steeds worden toegeschreven aan de optie economie. Het is zinvol om het alleen in seizoenskassen te gebruiken, anders zal zelfs een kleine stap van de krat (0,5 m) niet voorkomen van vervorming onder het gewicht van sneeuw. Als u probeert te besparen op polycarbonaat, moet u geld uitgeven aan het versterken van het frame en in dit geval wordt het ontwerp alleen maar duurder. Vergeet niet dat het frame geen licht doorlaat, en hoe vaker de kist, hoe groter de schaduw op de planten. Het is misschien niet zo eng voor kleine huishoudelijke kassen, maar op productieschaal is dit al een serieuze min, omdat het verminderen van de hoeveelheid verlichting met 1% de opbrengst met exact dezelfde hoeveelheid vermindert;

- voor de meeste regio's van het land wordt de optimale dikte van polycarbonaat voor de bouw van lente-herfst kassen genoemd 6 mmen voor winterkassen - een kamerblad 10 mm dik;

- gewelfde en gewelfde kassen niet zo veel vertraging van de sneeuwbedekking, wat betekent dat minder belasting wordt uitgeoefend op polycarbonaat.Desondanks is het onredelijk om te dun materiaal te kiezen voor gewelfde kassen - op het moment van een scherpe koeling na een dooi vormt zich een laag ijs op het oppervlak van de kas waarop sneeuw zich goed zal houden;

- te dik polycarbonaat het is ook ongewenst om te gebruiken, omdat samen met een toename in sterkte en thermische isolatie-eigenschappen het vermogen om licht door te laten afneemt, evenals het gewicht toeneemt, dus versterking van de structuur zal noodzakelijk zijn. Door polycarbonaat met een dikte van meer dan 10 mm passeert 25-50% van het zonlicht, en dit is het verlies aan opbrengst en afval op kunstmatige verlichtingdaarom in particuliere kassen wordt het afgeraden om materiaal met een dikte van meer dan 10 mm te gebruiken.

Als de kas op zichzelf wordt gebouwd, is het beter om de dikte van het polycarbonaat in de ontwerpfase te bepalen.

Nummer 3 Celgeometrie en polycarbonaatsterkte

Scheidingswanden in het polycarbonaat vormen een honingraat, waarvan de vorm de sterkte van het materiaal en zijn draagvermogen aanzienlijk beïnvloedt. De meest voorkomende opties zijn:

- rechthoekige honingraten - het meest voorkomende materiaal. Het draagvermogen is niet erg hoog, maar de lichttransmissie wordt op een hoog niveau gehouden. Dergelijk polycarbonaat wordt aanbevolen voor gebruik in die kassen waar geen kunstmatige verlichting aanwezig is;

- vierkante honingraten het materiaal duurzamer en geschikt maken voor de bouw van middelgrote kassen;

- zeshoekige honingraten toestaan om de hoogste sterkte te bereiken, maar sterk verminderen van het niveau van lichttransmissie, daarom wordt polycarbonaat voor de bouw van kassen niet vaak gebruikt, en indien van toepassing vereist het een verplichte opstelling kunstmatige verlichting.

Nummer 4 Polycarbonaat kleur

Nadat u de vereiste dikte van het materiaal hebt gekozen en naar de winkel komt, kunt u zien dat polycarbonaat in een hele reeks kleuren beschikbaar is. Welke is beter? Natuurlijk transparant, omdat je hiermee planten zo dicht mogelijk bij natuurlijk licht kunt voorzien en bovendien maximaal zonlicht toelaat. Zomerbewoners die het maximale rendement willen halen en geen geld willen uitgeven aan extra verlichting, kies transparant polycarbonaat.

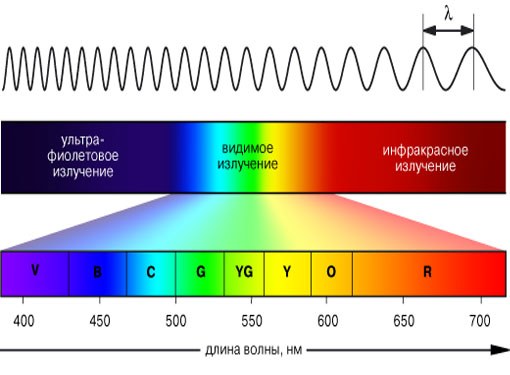

Geverfd polycarbonaat kan planten niet voldoende licht bieden: brons, opaal, gele en groene platen laten slechts 40-60% van het licht door, dus het is moeilijk om over normale gewassen te praten. Sommige inwoners van de zomer kiezen voor polycarbonaat in rood en oranje, daarbij verwijzend naar het feit dat het oranje en rode bereik van zonnestraling het meest nuttig is voor plantengroei. Het is moeilijk om met deze uitspraak te argumenteren als we ons de schoolcursus in biologie en natuurkunde herinneren, maar er is één "maar": minder bruikbare stralen, en hun aantal zal niet genoeg zijn voor de normale groei van de meeste culturen, daarom de beste keuze is transparant polycarbonaat.

Nr. 5. UV-bescherming voor polycarbonaat

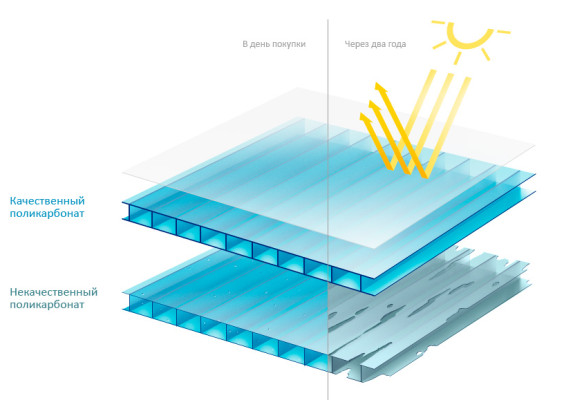

Als je de positieve eigenschappen van polycarbonaat leest, denk je misschien dat dit een ideaal materiaal is dat geen nadelen heeft. Natuurlijk is dit niet zo. Het belangrijkste minpuntje is de verslaving vernietiging onder ultraviolette stralendie het proces van foto-elektrische vernietiging op het oppervlak starten, wat leidt tot de vorming van kleine scheuren. Geleidelijk groeien ze, wat de fragiliteit van de panelen en hun vernietiging veroorzaakt. Daarom heeft het materiaal extra bescherming nodig. Hard ultraviolet (in het spectrum tot 280 nm) is schadelijk voor planten, dus de beschermende coating beschermt niet alleen polycarbonaat, maar ook de geteelde gewassen.

Verantwoordelijke fabrikanten gebruiken om het materiaal te beschermen speciale filmDie wordt toegepast co-extrusiemethodeDaarom exfolieert het tijdens bedrijf niet. Dergelijk hoogwaardig polycarbonaat gaat gemakkelijk ongeveer 10 jaar mee. In de uitverkoop is er een materiaal waarop een beschermende film aan beide zijden is aangebracht, maar voor kassen heeft het gebruik geen zin. Bij het monteren van platen is het belangrijk om op de markering te letten en polycarbonaat met een beschermende laag naar buiten te installeren.

Gewetenloze fabrikanten (vaak Chinees) produceren polycarbonaat zonder een beschermende coating, of maken het symbolisch. Het is wel verstaan dat in plaats van een film de eenvoudigste additieven in de massa worden geïntroduceerd, die het materiaal tegen zonnestraling zouden moeten beschermen. Zo'n polycarbonaat "leeft" maximaal 2-3 jaar, dan zal het moeten worden veranderd, en dit is opnieuw een verspilling. Als u in eerste instantie goedkoop materiaal koopt, moet u drie keer nadenken over de gevolgen. Informatie over de aanwezigheid van een beschermende coating moet worden vermeld op de verpakking en in de bijbehorende documentatie, omdat het onmogelijk is om het extern te onderzoeken (de dikte is 0,0035-0,006 mm).

Nr. 6. Wat betekent het voorvoegsel "light" in de polycarbonaatmarkering?

Lastige fabrikanten en verkopers misleiden klanten soms door de aanduiding "light" te gebruiken. Kiezen voor dergelijk polycarbonaat voor een kas betekent te veel betalen en materiaal krijgen met verminderde sterkte. Vaak wordt dunner polycarbonaat verkocht onder de light-versie, maar de prijs blijft standaard. In plaats van 4 mm kan het materiaal leveren met een dikte van 3,5 mm, in plaats van 6 mm - 5,5, 8 mm - 7,5 mm, enz. Het lijkt erop dat het verschil klein is, maar met een afname in dikte (wat sterkte en duurzaamheid betekent), daalt de prijs niet - niet de meest winstgevende aankoop. Bovendien wordt het niet aanbevolen om polycarbonaat te nemen voor een kas met een dikte van minder dan 4 mm.

Nummer 7 Grootte van polycarbonaatplaten en eigenschappen voor materiaalverwerking

Met een breedte van 2,1 m worden polycarbonaatplaten hoofdzakelijk verkocht in lengtes van 6 en 12 m, een afwijking van 3 mm breed en 10 mm lang is toegestaan. De opgebouwde ervaring van veel zomerbewoners maakt het mogelijk om een aantal te vormen tips voor het meest rationele materiaalgebruik:

- als de kas een gebogen vorm heeft, wordt aanbevolen om de lengte van de bogen van de krachtstructuren 6 en 12 m te zijn om dwarsverbindingen te voorkomen;

- de afstand tussen de steunelementen van het frame kan beter worden gedaan zodat de voegen van de platen op het profiel vallen, wat de sterkte van de structuur verhoogt;

- tijdens de bouw van dubbele kassen is het beter om de muren en het dak zo te maken dat de polycarbonaatplaten zonder resten worden verdeeld.

Polycarbonaat neemt in warmte toe en neemt af in koude. Een toename van de temperatuur met elke graad zorgt ervoor dat het materiaal met 0,065 mm / m uitzet. Hiermee moet rekening worden gehouden bij het bevestigen van polycarbonaat aan het frame, waarbij kleine openingen tussen de materiaalplaat en de draagstructuur overblijven.

De zorg voor polycarbonaat is zo eenvoudig mogelijk: het moet meerdere keren per jaar worden gewassen, u kunt een milde zeepoplossing gebruiken, maar geen agressieve middelen. Het belangrijkste doel van deze zorg is het handhaven van een hoog niveau van transparantie.

Nummer 8 Fabrikanten van polycarbonaat: wie kan worden vertrouwd?

Om het juiste polycarbonaat te kiezen en in de toekomst op zijn duurzaamheid te rekenen, is het belangrijk let op de fabrikant: roem van zijn naam en duur waarborgen (hoe langer, hoe beter, idealiter 10-15 jaar). Bij het kopen niet de moeite om op te letten certificatenen het wordt niet aanbevolen om naar de markt voor polycarbonaat te gaan - ze houden zich nauwelijks aan de nodige opslagomstandigheden.

De producten van dergelijke bedrijven hebben zich op de beste manier bewezen:

Bayer materiaal wetenschap - Een groot Duits concern op het gebied van gezondheidszorg, landbouw en hightech-materialen. Polycarbonaat wordt geproduceerd onder de merknaam Makrolon, heeft de hoogste kwaliteit, omdat het belangrijkste voor het bedrijf innovatie en zijn eigen reputatie is;

Bayer materiaal wetenschap - Een groot Duits concern op het gebied van gezondheidszorg, landbouw en hightech-materialen. Polycarbonaat wordt geproduceerd onder de merknaam Makrolon, heeft de hoogste kwaliteit, omdat het belangrijkste voor het bedrijf innovatie en zijn eigen reputatie is;- Sabic Innovative Plastics - Een bedrijf in Saoedi-Arabië produceert polycarbonaat van verschillende series onder de merknaam Lexan. Het bedrijf heeft altijd een cruciale rol gespeeld bij de ontwikkeling en productie van nieuwe soorten polymeren. Tegenwoordig zijn de representatieve kantoren en ondernemingen van het bedrijf actief in 40 landen over de hele wereld, het assortiment groeit voortdurend;

- Samyang - Een Koreaans bedrijf dat materiaal van voldoende hoge kwaliteit produceert onder het handelsmerk Trirex.Qua prijs en kwaliteit is dit een goede optie, dus er is veel vraag naar producten bij binnenlandse kopers;

- Teijin beperkt - Een Japans bedrijf dat ook voortdurend nieuwe ontwikkelingen uitvoert en steeds geavanceerdere polymeren aanbiedt. Het polycarbonaat van het bedrijf is van zeer hoge kwaliteit en duurzaam, maar is een beetje vertegenwoordigd op de binnenlandse markt;

- Dow chemisch - Amerikaanse fabrikant van polycarbonaat Calibre en Magnum ABC. De producten zijn van de hoogste kwaliteit, uitstekende geometrie, goede duurzaamheid, maar ze zijn duur en hebben weinig aanwezigheid op de markt;

- "Polygalzakken" - Een Russisch-Israëlisch bedrijf dat onder dezelfde naam polycarbonaat produceert. Het is een relatief goedkoop materiaal met een lange levensduur;

Carboglass - Een grote binnenlandse fabrikant, die 15 jaar garantie geeft op producten, en dit wekt vertrouwen. Tegelijkertijd zijn de kosten van het materiaal lager dan voor buitenlandse monsters, wat de populariteit van producten verzekert;

Carboglass - Een grote binnenlandse fabrikant, die 15 jaar garantie geeft op producten, en dit wekt vertrouwen. Tegelijkertijd zijn de kosten van het materiaal lager dan voor buitenlandse monsters, wat de populariteit van producten verzekert;- Safplast innovatief - Een ander binnenlands bedrijf. Het produceert polycarbonaat onder het handelsmerk Novattro, geeft het een garantie van 14 jaar, terwijl de producten iets goedkoper zijn dan Carboglass;

- Plastilux - Chinese fabrikant van polycarbonaat Sunnex. In zijn richting kijken is alleen de moeite waard als het belangrijkste criterium om te kiezen een lage prijs is. Productgarantie 8 jaar;

- vizier. Polycarbonaat van dit merk werd eerder in China geproduceerd, tegenwoordig zijn er fabrieken in Tsjechië. Gemiddelde kwaliteit, lage prijs, 5 jaar garantie;

- ITALON - Een Chinees bedrijf waarvan de producten kunnen worden geadviseerd aan degenen die zoveel mogelijk willen besparen, omdat de kwaliteit laag is en de prijs meer is dan het budget, een garantie van 5 jaar.

Het wordt sterk afgeraden om materiaal te kopen van een naamloze onderneming - de gevolgen van een dergelijke handeling zijn zonder uitleg begrijpelijk. Gezien alle nuances die worden beschreven in de keuze van polycarbonaat, kunt u precies het materiaal vinden dat in elk geval de perfecte oplossing is.

Bedankt voor de beoordeling van fabrikanten en kwaliteit, ik ga alleen polycarbonaat voor de kas kopen. Nu weet ik van welke fabrikant ik moet kijken, nogmaals bedankt!