Caractéristiques de la fabrication de dalles de pavage - TOP 5 trucs et astuces

Pourquoi fabriquer vous-même une tuile si vous pouvez l'acheter, car dans n'importe quelle ville il y a beaucoup de fabricants et de magasins qui vendent ce matériau? La réponse se trouve en surface. En poursuivant personnellement l'ensemble du processus, vous pouvez obtenir bonnes économies, confiance en la qualité et conception unique des carreaux. Les maîtres disent qu'au cours de l'été, à un rythme tranquille, vous pouvez faire autant de carreaux pour aménager une superficie d'environ 500 m2. Certains sont tellement accro au processus qu'ils transforment de simples économies en une entreprise à vie. La production de carreaux à petite échelle ne nécessite pas de dépenses importantes, elle est donc excellente option commerciale à remboursement rapide sans investissements majeurs. Quoi qu'il en soit, vous devez d'abord connaître toutes les caractéristiques de la fabrication de carreaux de vos propres mains afin de pouvoir tout peser et décider de faire une telle chose.

N ° 1. Moules à carreaux

Le processus de fabrication lui-même dalles de pavage assez simple. Il est nécessaire de faire une solution, de la verser dans des formes pré-préparées et de la laisser sécher. Chaque étape a ses propres nuances et nous allons commencer à les analyser à partir des formes.

Les moules pour carreaux peuvent être prêts à l'emploi ou faits maison. L'achat de formulaires prêts à l'emploi réduit considérablement le temps passé. Si vous trouvez un bon fabricant, cela garantira la qualité optimale du produit, car avec une production indépendante de moules, il est peu probable que le résultat souhaité puisse être atteint la première fois. Il existe également un large éventail d'échantillons, qui peuvent être sélectionnés en fonction des objectifs et des matières premières utilisées.

Formes prêtes à l'emploi

Formes terminées peut être conçu pour moulage de tuiles ou laissez couler immédiatement le bloc. Si vous devez disposer une piste avec un motif régulier, il est préférable de prendre des formes de pièces. Les blocs sont parfaits pour créer une imitation de pierre naturelle et les carreaux sont beaucoup moins chers.

Bloc prêt pour la coulée de tuiles

Par matériau de fabrication les formes finies peuvent être en caoutchouc (ressource jusqu'à 450 pièces moulées), en plastique (jusqu'à 250 pièces moulées) ou en polyuréthane (jusqu'à 100 pièces moulées). Il existe de nombreuses options de conception et de conception. Il y a toujours quelque chose à choisir.

Vous pouvez acheter du silicone liquide pour les moules et fabriquer vous-même des moules. Cette idée est recherchée lors de la création de matrices uniques. Cependant, il est utile de connaître un grand nombre de fonctionnalités spécifiques pour que le produit se révèle être de la bonne forme.

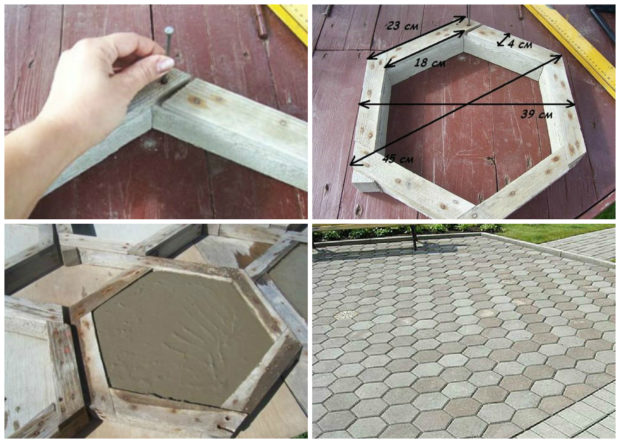

Moules en bois

Convient lorsqu'il est nécessaire de couler une tuile de forme simple, par exemple rectangulaire, carrée. Il s'agit d'un coffrage dont certaines parties sont constituées de lattes de bois reliées par clous. Il est rapide et facile à fabriquer, mais ne survivra pas à une utilisation répétée en raison de l'humidité et ne convient pas non plus à la création de formes de configurations complexes. De plus, de nombreuses matrices modernes manquent de coffrage, ce qui simplifie le processus de suppression, et ici vous devrez faire plus d'efforts à la fin.

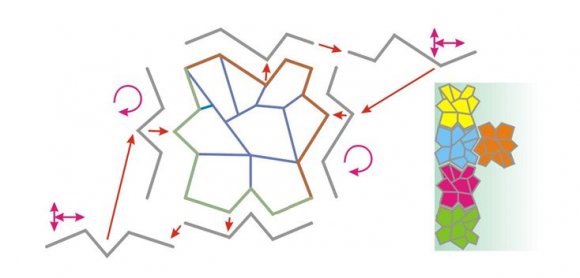

Si la tuile est faite uniquement pour vous, et non pour la vente, vous pouvez faire un formulaire à partir des planches ou des barres, grâce auxquelles vous pouvez tuiles en fonte imitant la forme chaotique de la pierre naturelle. Connaissant les caractéristiques simples de la perception humaine du monde, vous pouvez le faire avec un nombre minimum de formes pour créer l'effet d'éléments non répétitifs.

Un procédé de fabrication d'un moule est le suivant:

- nous dessinons les côtés supérieur et inférieur du moule comme vous le souhaitez, l'essentiel est qu'à la fin la pièce s'intègre dans un carré;

- Vous devez maintenant dessiner chacune des lignes précédemment créées dans une image miroir et faire une rotation de 90 degrés. Ainsi, nous obtenons deux côtés horizontaux du formulaire;

- dessinez l'espace intérieur comme vous le souhaitez, en évitant uniquement la symétrie centrale;

- lors de la coulée, le moule devra être tourné de 90 degrés à chaque fois.

Une forme similaire convient à moulages de tuiles directement à l'endroit où il se trouvera. Ce n'est pas l'option la plus durable, mais simple, rapide et bon marché.

Moules en plâtre

Pratique, pratique et facile à fabriquer. Pour obtenir une telle forme, un élément préféré est enduit (préalablement lubrifié avec un lubrifiant spécial, le savon peut être dilué avec de l'eau) avec un mélange de gypse, qui est mélangé immédiatement avant utilisation. Ensuite, tout cela est placé dans la pièce et laissé se solidifier.

Un tel motif permet une répétition identique de la géométrie et des motifs, cependant, l'inconvénient est la fragilité. Pour éliminer cela, il existe différents additifs.

Moule en plastique

Les moules en plastique offrent une résistance à l'usure et une durabilité suffisantes, répétez bien le motif. Les produits n'ont pas peur des substances chimiquement actives, résistantes aux contraintes mécaniques. Vous pouvez les remplir béton, polymères et autres matériaux. Un autre avantage de ces formes est que les motifs et les visages ne s'usent pas pendant longtemps, et le coût peu coûteux de ce type de forme les rend extrêmement populaires.

Moule en silicone

La variété la plus polyvalente, car elle a les avantages de tous les types énumérés ci-dessus:

- résistance et résistance aux charges;

- le dessin ne s'étire pas et ne change pas;

- maintient un grand nombre de cycles;

- pas peur des températures importantes;

- répète un relief avec une précision idéale;

- convient au ciment, au gypse, aux polymères;

- l'extraction ne demande pas beaucoup d'efforts, le produit n'est pas endommagé.

L'élasticité du silicone lui joue un tour: sous l'influence du béton lourd, la forme peut se dilater et gonfler.

Si vous prévoyez de fabriquer des carreaux uniquement pour vous-même (par exemple, pour l'organisation d'une zone locale et allées de jardin), puis avec la fabrication de moules en silicone il vaut mieux ne pas se soucier. Si l'affaire est mise en ligne, le jeu en vaut la chandelle. Pour la fabrication de moules en silicone, différentes compositions sont utilisées, mais le liquide à trois composants est le plus optimal de tous.

Lors de la cuisson, vous devez respecter les étapes suivantes:

- Dans la conception, où la matrice de base sera installée, l'argile sculpturale est posée en premier. "Cast" peut être retiré d'une pierre de votre forme préférée, planche et autres éléments.

- Ensuite, ils mettent une matrice, qui est lubrifiée avec une solution spéciale pour que le silicone ne colle pas.

- Après vous être assuré que le mélange est prêt et qu'il n'y a pas de bulles, versez lentement le liquide et laissez figer.

Moules en polyuréthane

La création d'un modèle de maison en polyuréthane est plus difficile, car une protection spéciale est requise et une bonne ventilation de la pièce. Il est nécessaire de travailler soigneusement avec des lunettes et une combinaison, et ce n'est qu'après avoir rempli votre main que vous pourrez obtenir une pièce de travail d'un niveau décent. Un produit de haute qualité a une résistance et une flexibilité élevées, ne nécessite pas de coffrage, vous permet de transférer le relief, mieux que le silicone, conserve sa forme. Le principal inconvénient est un prix plus élevé.

N ° 2. Nous choisissons des matières premières

Il faudra remplir les formulaires, et les qualités opérationnelles de la tuile dépendent directement de ce «quelque chose». Les matériaux les plus couramment utilisés aujourd'hui sont:

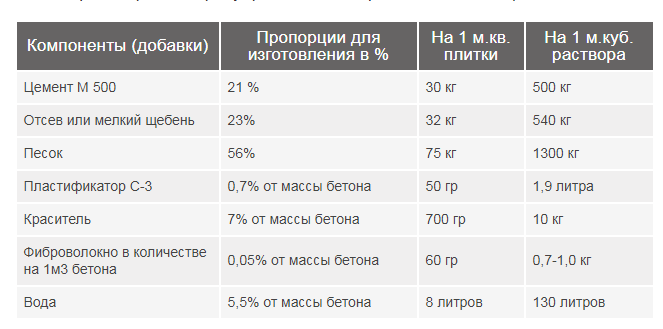

- Mélange de ciment peut consister en ciment et sable dans un rapport différent. Des additifs sont parfois ajoutés pour renforcer: l'argile expansée, les polymères, la colle, les fibres, etc. Tout dépend des tâches.Pour la production de dalles de pavage, de pierres, qui seront applicables pour la décoration de la rue, les plus adaptées marque durable de ciment M500mais parfois le M400 est utilisé. Cela vous permet de fabriquer un produit durable et durable. Pour vérifier la qualité du ciment, il sera nécessaire de le comprimer, et si un morceau se forme, ces matières premières ne doivent pas être prises. Pour obtenir une structure ductile, de la chaux est ajoutée. Les matériaux de construction durcis dureront de nombreuses années, résisteront aux contraintes environnementales, ils peuvent poser des allées de jardin et même des sols intérieurs. Excellent remplacement de carreaux. Il existe de nombreuses options pour préparer une solution, mais à la maison, vous pouvez utiliser cette recette: grade de ciment M400 ou M500 - 25%, fractions de sable de 0,4-0,6 mm - 20%, tamisage - 55%, certains plastifiants sont également ajoutés. L'eau est d'environ 15-17 litres pour 20 kg de ciment - la solution doit être granuleuse, pâteuse, ne pas se fragmenter. Pour cuisiner tuiles colorées les proportions suivantes peuvent être utilisées: ciment 20 kg, sable 35 kg, pierre concassée 35 kg, plastifiant 70 g, pigment de couleur - 0,5-0,7 kg. En conditions industrielles tuiles colorées en couchesafin de ne pas sacrifier la qualité du produit, mais de produire des carreaux laminés à la maison sans table vibrante de haute qualité avec amortissement des vibrations inutiles ne fonctionnera pas.

L'une des recettes pour la préparation de mortier de ciment pour carreaux

La séquence d'ajout de composants au mélange et le temps de cuisson

Carrelage double couche

- Composés de gypse pas si solides, ils conviennent donc au développement de produits pour la décoration intérieure, mais tous les modèles en relief peuvent en être fabriqués. Avec leur aide, il est possible de créer même une imitation d'une scie coupée d'un arbre, des mosaïques, des cailloux, etc. Pour une utilisation externe, des additifs sont ajoutés pour augmenter la résistance à l'humidité. Lorsqu'il est mélangé avec d'autres composants, du béton de gypse est formé, qui a une structure plus solide.

- Sable polymère deviennent de plus en plus populaires chaque jour. La majeure partie, près des trois quarts, est du sable (pas de rivière, mais de quartz). Le reste est en polystyrène, polypropylène. Une caractéristique de la composition est un durcissement incroyable, il résistera à des températures allant jusqu'à -700C, pas peur des changements brusques de température, d'humidité, résistant à l'usure. Avec cette composition, vous pouvez obtenir une surface mate et brillante. Il n'y a pas de mariage dans le processus de fabrication. L'inconvénient est que la dispense d'équipement spécial ne fonctionnera pas.

Soit dit en passant, l'entreposage et le stockage sont des facteurs qui affectent également les propriétés des marchandises.

Numéro 3. Coloration des carreaux

Le pigment de couleur affecte les propriétés du produitPar conséquent, il est important de choisir les bonnes proportions et de ne pas aller trop loin avec la quantité de colorant. Mieux vaut prendre une couleur plus riche que d'ajouter beaucoup de peinture en prévision de la teinte souhaitée.

Il y a donc deux façons d'appliquer de la peinture:

- Superficiel, c'est-à-dire teinture à la fin. Tout d'abord, l'avion est soigneusement préparé: nettoyé des débris et apprêté pour obtenir une adhérence maximale. Une telle vue ne convient pas à la rue, car lorsqu'elle est exposée à la pluie, la neige, le vent, le soleil et d'autres facteurs, le pigment est lavé et la couleur laisse.

- Pénétrant - ajouter du pigment directement à la solution. Cette méthode rend le ton plus persistant. Il suffit de nettoyer correctement tous les appareils en contact afin que la couleur ne se mélange pas, ou d'utiliser, par exemple, plusieurs blancs pour couler des carreaux de différentes couleurs.

Numéro 4. Adjuvants et additifs pour renforcer les carreaux

Pour le béton, il existe plusieurs options pour renforcer les additifs:

- La pierre concassée est utilisée pour renforcer la structure.

- Les filaments de polypropylène (fibre) sont nécessaires pour améliorer la résistance à l'usure, la résistance et prolonger la durée de vie des matériaux de construction.

- Il existe des additifs spéciaux qui augmentent la résistance aux chocs, aux sauts de température, etc. sont sélectionnés individuellement.

- Le plastifiant augmente la résistance au gel et la résistance à l'abrasion.

Pour le gypse, il suffit d'ajouter un peu de plastifiant, du ciment.Cela affectera positivement la résistance, l'élément ne sera pas si fragile.

N ° 5. Équipement

Avec une production à grande échelle, vous ne pouvez pas vous passer de matériel spécial. Du point de vue de la technologie utilisée dans la production, les dalles de pavage sont divisées en vibrocast et vibro-pressées. Naturellement, dans la fabrication de diverses machines, on utilise:

- tuile vibrocast faites en installant des formes remplies de solution sur une surface vibrante. Sous l'influence des vibrations, la solution est uniformément répartie et toutes les bulles sortent. Après cela, les moules sont séchés sur des étagères pendant 2-3 jours, puis le carreau résultant est retiré et séché. Le résultat est un produit assez durable. Cette technologie est largement utilisée dans la construction privée et dans les petites entreprises;

- carrelage vibropressé cela se passe de manière similaire, mais la solution qui vibre dans les moules est en outre pressée avec un équipement spécial. En conséquence, le carreau est plus dense et résistant à l'usure, adapté à la pose dans des endroits avec une charge accrue. Le séchage est effectué dans des chambres spéciales. De cette façon, la tuile est fabriquée en usine, en termes de performances, elle est supérieure à la vibrocast, mais inférieure à elle en termes de formes et de couleurs.

Lors de la vibration, une table vibrante spéciale est nécessaire. C'est une table ordinaire, dont la surface vibre, elle est manuelle et automatique. Vous pouvez acheter du matériel prêt à l'emploi ou tout fabriquer vous-même. Si la tuile est nécessaire pour paver les chemins piétonniers, alors le dispositif le plus primitif suffira: un poêle épais (comme d'un vieux poêle à bois) est placé sur le vieux bus, et au milieu il est placé scie sauteuse ou tout autre instrument qui produit des vibrations. On branche l'appareil dans une prise de courant et on met les formulaires, mais un dégazage complet de cette manière est difficile à réaliser. Si vous mettez des choses sur le flux, vous ne pouvez pas vous passer de matériel professionnel.

Gardez à l'esprit que sous l'influence des vibrations, la solution donne une mousse qui monte, puis commence à se déposer. C'est à ce moment qu'il faut arrêter le processus, sinon la composition risque de se délaminer. Pour faire une tuile à deux couches (la première couche est grise, la deuxième couleur), un moule 2/3 est rempli d'une composition incolore et attend l'apparition et le dépôt de mousse, puis une solution de couleur est ajoutée, attendez 2-3 minutes et retirez la forme de la table vibrante.

La technologie de la presse vibratoire nécessitera une presse vibrante. Il existe des appareils manuels et automatisés. Vous pouvez choisir un modèle équipé d'une bétonnière. Les installations automatiques conviennent aux grandes usines; les entreprises privées bénéficieront d'installations manuelles. En même temps, la machine vibrante n'est pas aussi efficace que la presse vibrante. Cependant, avec le remplissage correct des formulaires modernes, ces dispositifs ne seront nécessaires que pour les grandes entreprises.

Des outils encore nécessaires marteau perforateur avec une buse mélangeuse ou bétonnière (tout dépend du volume de production), des récipients pour doser les composants du mélange et du lot. Il est également préférable de préparer des grilles pour sécher les carreaux.

Le séchage dans des conditions naturelles en été dans la ruelle moyenne prend environ 16 heures Pour retirer la tuile du moule, celle-ci peut être retournée et secouée. La forme de pièce peut être abaissée dans un bassin avec de l'eau afin que l'eau atteigne le côté du formulaire, puis se déplacer dans un bassin avec de l'eau chaude. En raison de la différence de température, la forme augmentera légèrement et la tuile tombera d'elle-même.

Il est préférable de ne pas utiliser la tuile finie tout de suite - laissez-la mûrir pendant 5-7 jours et gagnez en force maximale.

Conclusion ou comment contrôler

Des usines bien connues avec d'énormes volumes de ventes utilisent du matériel informatique pour vérifier les moindres dommages, défauts et déficiences. Mais vous pouvez vous en passer.

Tout le monde est intéressé à savoir comment établir le facteur de qualité d'un produit dans des conditions artisanales. Tout d'abord, une inspection visuelle est nécessaire: nous regardons quels sont les défauts, si le motif, le motif a pris.Nous examinons attentivement les coins pour les puces.

Vous pouvez déterminer si les proportions sont correctement conservées à l'aide du son. Prenez deux assiettes et frappez-les. Si le son est terne, alors quelque chose ne va pas, il devrait sonner fort. Cette règle s'applique non seulement à la céramique carrelémais aussi avec du ciment.

Il convient de rappeler que le consommateur est important non seulement pour le prix du revêtement des matériaux de construction, mais également pour les caractéristiques qui affectent l'opération. Par conséquent, vous ne devez pas réduire les coûts au détriment de la qualité, mais chercher d'autres possibilités.

Bon article! J'ajouterai de moi-même que dans la fabrication de produits par vibrocompression ou par moulage par vibration, il est important de prendre en compte les proportions des composants, d'observer la technologie pour que l'un des principaux «ennemis» d'un tel produit ne soit pas l'air. Pour la production privée à domicile, le moulage par vibration, à mon humble avis, est mieux adapté, de plus il n'y a pas de cadre de production à temps.