Caratteristiche della produzione di lastre per pavimentazione - TOP 5 consigli e suggerimenti

Perché creare una tessera tu stesso se puoi andare a comprarla, perché in ogni città ci sono molti produttori e negozi che vendono questo materiale? La risposta sta in superficie. Perseguendo l'intero processo personalmente, è possibile ottenere buoni risparmi, fiducia nella qualità e design unico delle piastrelle. I maestri affermano che durante l'estate, a un ritmo tranquillo, puoi realizzare così tante piastrelle per disporre una superficie di circa 500 m2. Alcuni sono così dipendenti dal processo che trasformano semplici risparmi in un'attività che dura tutta la vita. La produzione di piastrelle su piccola scala non richiede grandi spese, quindi è eccellente opzione di business di rimborso rapido senza grandi investimenti. Comunque, per prima cosa devi conoscere tutte le caratteristiche del fare piastrelle con le tue mani per poter pesare tutto e decidere se vale la pena fare una cosa del genere.

N. 1 Stampi per piastrelle

Il processo di produzione stesso lastre per pavimentazione abbastanza semplice. È necessario preparare una soluzione, versarla in forme pre-preparate e lasciarla asciugare. Ogni fase ha le sue sfumature e inizieremo ad analizzarle dalle forme.

Gli stampi per piastrelle possono essere già pronti o fatti in casa. L'acquisto di moduli già pronti riduce significativamente il tempo impiegato. Se si trova un buon produttore, ciò garantirà la qualità ottimale del prodotto, poiché con la produzione indipendente di stampi è improbabile che il risultato desiderato possa essere raggiunto per la prima volta. C'è anche una vasta gamma di campioni, che possono essere selezionati in base agli obiettivi e alle materie prime utilizzate.

Forme pronte per il pezzo

Forme finite può essere progettato per colata di piastrelle o lascia cast cast immediatamente. Se è necessario disporre una traccia con uno schema regolare, è meglio prendere le forme dei pezzi. I blocchi sono fantastici per creare un'imitazione della pietra naturale e le piastrelle risultano molto più economiche.

Blocco pronto per la fusione di piastrelle

su materiale di fabbricazione le forme finite possono essere in gomma (risorse fino a 450 pezzi fusi), plastica (fino a 250 pezzi fusi) o poliuretano (fino a 100 pezzi fusi). Ci sono molte opzioni per la costruzione e il design. C'è sempre qualcosa tra cui scegliere.

È possibile acquistare silicone liquido per stampi e realizzare da soli stampi. Questa idea è richiesta quando si creano matrici uniche. Tuttavia, è utile conoscere molte funzionalità specifiche in modo che il prodotto risulti essere nella forma corretta.

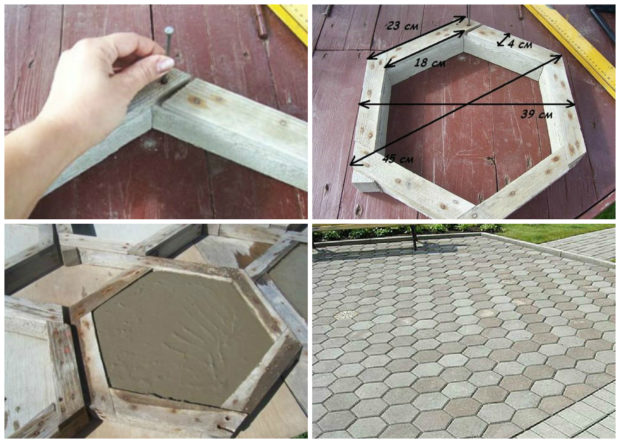

Stampi in legno

Adatto quando è necessario lanciare una piastrella di forma semplice, ad esempio rettangolare, quadrata. È una cassaforma, le cui parti sono realizzate con listelli di legno collegati da unghie. È veloce e facile da fabbricare, ma non sopravviverà all'uso ripetuto a causa dell'umidità e non è adatto per la creazione di forme di configurazioni complesse. Inoltre, molte matrici moderne mancano di casseforme, il che semplifica il processo di rimozione e qui alla fine dovrete compiere ulteriori sforzi.

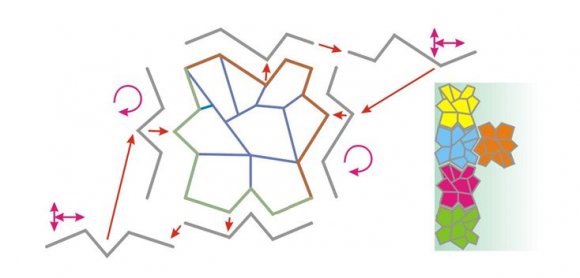

Se la piastrella è fatta solo per te stesso e non per la vendita, puoi creare una forma dalle assi o dalle barre, grazie alla quale puoi lanciare piastrelle imitando la forma caotica della pietra naturale. Conoscendo le semplici caratteristiche della percezione umana del mondo, puoi creare un numero minimo di forme per creare l'effetto di elementi non ripetitivi.

Un metodo per fabbricare uno stampo è il seguente:

- disegniamo i lati superiore e inferiore dello stampo come preferisci, l'importante è che alla fine il pezzo si inserisca in un quadrato;

- Ora devi disegnare ciascuna delle linee precedentemente create nell'immagine speculare e ruotare di 90 gradi. Quindi otteniamo due lati orizzontali del modulo;

- delinea lo spazio interno come preferisci, evitando solo la simmetria centrale;

- durante la fusione, lo stampo dovrà essere ruotato di 90 gradi ogni volta.

Forma simile è adatta per getti di piastrelle direttamente nel luogo in cui si troverà. Questa non è l'opzione più duratura, ma semplice, veloce ed economica.

Stampi per gesso

Conveniente, pratico e facile da fabbricare. Per ottenere una tale forma, viene rivestito un elemento preferito (precedentemente lubrificato con un lubrificante speciale, il sapone può essere diluito con acqua) con una miscela di gesso, che viene miscelata immediatamente prima dell'uso. Quindi tutto questo viene inserito nel pezzo e lasciato solidificare.

Tale modello consente la ripetizione identica di geometria e motivi, tuttavia lo svantaggio è la fragilità. Per eliminarlo, ci sono vari additivi.

Stampo di plastica

Gli stampi in plastica vantano una resistenza all'usura e una durata sufficienti, ripetere bene il motivo. I prodotti non hanno paura delle sostanze chimicamente attive, resistenti allo stress meccanico. Puoi compilarli calcestruzzo, polimeri e altri materiali. Un altro vantaggio di tali forme è che modelli e facce non si consumano per molto tempo e il costo economico di questo tipo di forma li rende estremamente popolari.

Stampo in silicone

La varietà più versatile, così com'è i vantaggi di tutti i tipi sopra elencati:

- forza e resistenza ai carichi;

- il design non si allunga e non cambia;

- mantiene un gran numero di cicli;

- non ha paura delle temperature significative;

- ripete un sollievo con precisione ideale;

- adatto per cemento, gesso, polimeri;

- l'estrazione non richiede molto sforzo, il prodotto non è danneggiato.

L'elasticità del silicone gli gioca un trucco: sotto l'influenza del cemento pesante, la forma può espandersi e gonfiarsi.

Se prevedi di creare tessere solo per te (ad esempio, per l'organizzazione di un'area locale e percorsi del giardino), quindi con la fabbricazione di stampi in silicone è meglio non disturbare. Se la questione viene messa in streaming, allora il gioco vale la candela. Per la fabbricazione di stampi in silicone, vengono utilizzate diverse composizioni, ma il liquido a tre componenti è il più ottimale di tutti.

Durante la cottura, è necessario rispettare i seguenti passaggi:

- Nel progetto, dove verrà installata la matrice di base, viene posata per prima l'argilla scultorea. "Cast" può essere rimosso da una pietra della tua forma preferita, dalla tavola e da altri elementi.

- Quindi inseriscono una matrice, che viene lubrificata con una soluzione speciale in modo che il silicone non si attacchi.

- Dopo esserti assicurato che la miscela sia pronta e non ci siano bolle, versa lentamente il liquido e lascia che si congeli.

Stampi in poliuretano

La creazione di un modello di casa in poliuretano è più difficile, poiché è necessaria una protezione speciale e una buona ventilazione della stanza. È necessario lavorare ordinatamente con occhiali e tuta e solo dopo aver riempito la mano sarai in grado di ottenere un pezzo di livello decente. Un prodotto di alta qualità ha un'elevata resistenza e flessibilità, non richiede casseforme, consente di trasferire il rilievo, meglio del silicone, mantiene la sua forma. Lo svantaggio principale è un prezzo più elevato.

N. 2 Scegliamo materie prime

Sarà necessario compilare i moduli e le qualità operative della piastrella dipendono direttamente da questo "qualcosa". I materiali più comunemente usati oggi sono:

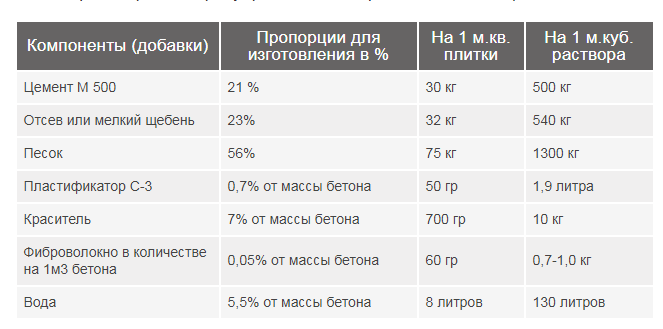

- Miscela di cemento può consistere in cemento e sabbia in un rapporto diverso. A volte vengono aggiunti additivi per rinforzare: argilla espansa, polimeri, colla, fibre, ecc. Tutto dipende dai compiti.Per la produzione di lastre per pavimentazione, pietre, che saranno applicabili per la decorazione sulla strada, il più adatto marchio durevole di cemento M500ma a volte viene utilizzato l'M400. Ciò consente di realizzare un prodotto durevole e duraturo. Per verificare la qualità del cemento, sarà necessario comprimerlo e, se si forma un grumo, tali materie prime non dovrebbero essere prese. Per ottenere una struttura duttile, viene aggiunta calce. I materiali da costruzione temprati dureranno per molti anni, resistono alle sollecitazioni ambientali, possono posare percorsi da giardino e persino pavimenti interni. Eccellente sostituzione delle piastrelle. Esistono molte opzioni per preparare una soluzione, ma a casa puoi usare questa ricetta: grado di cemento M400 o M500 - 25%, frazioni di sabbia di 0,4-0,6 mm - 20%, schermatura - 55%, inoltre vengono aggiunti alcuni plastificanti. L'acqua è di circa 15-17 litri per ogni 20 kg di cemento - la soluzione dovrebbe essere granulare, molle, non frantumarsi. Per cucinare piastrelle colorate si possono usare le seguenti proporzioni: cemento 20 kg, sabbia 35 kg, pietrisco 35 kg, plastificante 70 g, pigmento colorato - 0,5-0,7 kg. In condizioni industriali piastrelle colorate rendono a stratiin modo da non sacrificare la qualità del prodotto, ma per produrre piastrelle laminate a casa senza un tavolo vibrante di alta qualità con smorzamento delle vibrazioni non necessarie non funzionerà.

Una delle ricette per la preparazione della malta cementizia per piastrelle

La sequenza di aggiunta di componenti all'impasto e al tempo di cottura

Piastrella doppio strato

- Composti del gesso non così forti, quindi sono adatti per lo sviluppo di prodotti per la decorazione d'interni, ma possono essere realizzati qualsiasi modello in rilievo. Con il loro aiuto, anche un'imitazione di un taglio a sega di un albero, mosaici, ciottoli, ecc. Per uso esterno, vengono aggiunti additivi per aumentare la resistenza all'umidità. Se miscelato con altri componenti, si forma il calcestruzzo di gesso, che ha una struttura più forte.

- Sabbia polimerica stanno diventando più popolari ogni giorno. La maggior parte, quasi tre quarti, è sabbia (non fiume, ma quarzo). Il resto è in polistirene, polipropilene. Una caratteristica della composizione è un incredibile indurimento, resisterà a temperature fino a -700C, non ha paura di sbalzi di temperatura, umidità, resistente all'usura. Con questa composizione, puoi ottenere una superficie opaca e lucida. Non c'è matrimonio nel processo di fabbricazione. Il rovescio della medaglia è che l'erogazione con attrezzature speciali non funzionerà.

A proposito, lo stoccaggio e lo stoccaggio sono fattori che influenzano anche le proprietà della merce.

Numero 3 Colorazione delle piastrelle

Il pigmento colorato influisce sulle proprietà del prodottoPertanto, è importante scegliere le giuste proporzioni e non andare troppo lontano con la quantità di colorante. Meglio prendere un colore più ricco che aggiungere molta vernice in previsione del colore desiderato.

Quindi, ci sono due modi per applicare la vernice:

- superficie, cioè tintura alla fine. Innanzitutto, l'aereo viene preparato con cura: pulito da detriti e innescato per ottenere la massima adesione. Una vista del genere non è adatta alla strada, perché quando esposto a pioggia, neve, vento, sole e altri fattori, il pigmento viene lavato via e il colore lascia.

- penetrative - aggiunta di pigmento direttamente alla soluzione. Questo metodo rende il tono più persistente. È necessario solo pulire adeguatamente tutti i dispositivi di contatto in modo che il colore non si mescoli o utilizzare, ad esempio, diversi spazi vuoti per il versamento di piastrelle di diversi colori.

Numero 4 Additivi e additivi per rafforzare le piastrelle

Per il calcestruzzo, ci sono diverse opzioni per rinforzare gli additivi:

- La pietra frantumata viene utilizzata per rafforzare la struttura.

- I filamenti di polipropilene (fibra) sono necessari per migliorare la resistenza all'usura, la resistenza, prolungare la vita dei materiali da costruzione.

- Esistono additivi speciali che aumentano la resistenza agli urti, ai salti di temperatura, ecc. sono selezionati individualmente.

- Il plastificante aumenta la resistenza al gelo e all'abrasione.

Per il gesso, basta aggiungere un po 'di plastificante, cemento.Ciò influenzerà positivamente la forza, l'elemento non sarà così fragile.

N. 5 attrezzatura

Con la produzione su larga scala, non puoi fare a meno di attrezzature speciali. Dal punto di vista della tecnologia utilizzata nella produzione, le lastre per pavimentazione sono divise in vibrocast e vibro-pressate. Naturalmente, nella produzione di varie macchine vengono utilizzate:

- tessera vibrocast realizzato installando moduli pieni di soluzione su una superficie vibrante. Sotto l'influenza della vibrazione, la soluzione è distribuita uniformemente in forma e tutte le bolle escono. Successivamente, gli stampi vengono asciugati sugli scaffali per 2-3 giorni, quindi la piastrella risultante viene rimossa ed essiccata. Il risultato è un prodotto abbastanza resistente. Tale tecnologia è ampiamente utilizzata nell'edilizia privata e nelle piccole imprese;

- piastrella vibropressa risulta in modo simile, ma la soluzione vibrante negli stampi viene ulteriormente pressata con attrezzature speciali. Di conseguenza, la piastrella è più densa e resistente all'usura, adatta per la posa in luoghi con carico maggiore. L'essiccazione viene effettuata in camere speciali. In questo modo, la piastrella è fabbricata in fabbrica, in termini di prestazioni, è superiore a vibrocast, ma inferiore ad essa in termini di una varietà di forme e colori.

Durante la vibrazione, è necessario uno speciale tavolo vibrante. È un tavolo normale, la cui superficie vibra, è manuale e automatico. Puoi acquistare attrezzature già pronte o realizzare tutto da solo. Se la piastrella è necessaria per pavimentare i percorsi pedonali, sarà sufficiente il dispositivo più primitivo: una vecchia stufa (come da una vecchia stufa a legna) viene posizionata sul vecchio bus e nel mezzo viene posizionata seghetti alternativi o altro strumento che dia vibrazione. Inseriamo il dispositivo in una presa di corrente e inseriamo i moduli, ma è difficile ottenere il degasaggio completo in questo modo. Se metti le cose in streaming, non puoi fare a meno di attrezzature professionali.

Tieni presente che sotto l'influenza delle vibrazioni, la soluzione genera una schiuma che si alza e quindi inizia a depositarsi. È in questo momento che è necessario interrompere il processo, altrimenti la composizione potrebbe delaminarsi. Per creare una piastrella a due strati (il primo strato è grigio, il secondo colore), uno stampo 2/3 viene riempito con una composizione incolore e in attesa dell'aspetto e della deposizione di schiuma, quindi viene aggiunta una soluzione di colore, attendere 2-3 minuti e rimuovere il modulo dal tavolo vibrante.

La tecnologia Vibro Press richiederà Vibropress. Ci sono dispositivi manuali e automatizzati. Puoi scegliere un modello dotato di betoniera. Le installazioni automatiche sono convenienti per le grandi fabbriche; le aziende private trarranno vantaggio dalle installazioni manuali. Allo stesso tempo, la vibratrice non è efficace come la pressa vibrante. Tuttavia, con la corretta compilazione di moduli moderni, tali dispositivi saranno necessari solo per le grandi imprese.

Degli strumenti ancora necessari trapano a percussione con un ugello miscelatore o betoniera (tutto dipende dal volume di produzione), contenitori per il dosaggio dei componenti della miscela e impasto. È anche meglio preparare rack per asciugare le piastrelle.

L'essiccazione in condizioni naturali in estate nella corsia centrale dura circa 16 ore, per rimuovere la piastrella dallo stampo, quest'ultima può essere capovolta e agitata. La forma del pezzo può essere abbassata in una vasca con acqua in modo che l'acqua raggiunga il lato della forma, quindi si sposta in una vasca con acqua calda. A causa della differenza di temperatura, la forma aumenterà leggermente e la piastrella cadrà da sola.

È meglio non usare subito la piastrella finita: lasciarla maturare per 5-7 giorni e ottenere la massima resistenza.

Conclusione o come controllare

Le famose fabbriche con enormi volumi di vendita utilizzano apparecchiature informatiche per verificare il minimo danno, difetto e difetto. Ma puoi farne a meno.

Tutti sono interessati a sapere come stabilire il fattore qualità di un prodotto in condizioni artigianali. Prima di tutto, è necessaria un'ispezione visiva: esaminiamo quali difetti ci sono, se il modello, il modello ha preso.Esaminiamo attentamente gli angoli alla ricerca di patatine.

È possibile determinare se le proporzioni vengono mantenute correttamente utilizzando l'audio. Prendi due piatti e battili. Se il suono è noioso, allora qualcosa non va, dovrebbe suonare forte. Questa regola si applica non solo alla ceramica piastrellema anche con cemento.

Va ricordato che il consumatore è importante non solo per il prezzo dei materiali da costruzione per affrontare, ma anche per le caratteristiche che influenzano l'operazione. Pertanto, non è necessario ridurre i costi a scapito della qualità, ma cercare altre possibilità.

Buon articolo! Aggiungerò da me stesso che nella fabbricazione di prodotti mediante vibrocompressione o colata per vibrazione, è importante tenere conto delle proporzioni dei componenti, osservare la tecnologia in modo che uno dei principali "nemici" di un tale prodotto non sia l'aria. Per la produzione privata a casa, la fusione a vibrazione, secondo la mia modesta opinione, è più adatta, inoltre non esiste un quadro di produzione in tempo.