6 innovaciones y modernizaciones de hormigón

El hormigón se refiere a materiales de construcción de piedra especialmente creados (artificiales). Se compone de agua, un astringente (con mayor frecuencia - cemento) y rellenos de diferentes tamaños. Hormigón Es uno de los materiales de construcción más utilizados en el mundo. Este es el material de elección para la mayoría de las grandes carreteras nuevas, edificios, puentes y muchas otras estructuras debido a su durabilidad y relativa facilidad de uso. Las tecnologías no se detienen, los equipos de investigación realizan nuevas investigaciones con el material presentado, como resultado de su trabajo, aparecen nuevos desarrollos.

Hormigón de madera: ¿realidad o mito?

Anteriormente, la madera era uno de los materiales de construcción más comunes, pero hoy fue reemplazada por mezclas de concreto. El desarrollo activo de tecnologías ha permitido combinar 2 tipos de materiales, creando una mezcla combinada de madera y hormigón.

El Programa Nacional de Madera de Recursos de Suiza (NRP 66) se enfoca en crear una mezcla única. Los investigadores suizos han logrado desarrollar un enfoque radical para la combinación de madera y concreto: fabrican concreto resistente, el 50 por ciento de los cuales está hecho de madera. El alto contenido de madera en la mezcla de concreto contribuyó a un buen aislamiento térmico del material sin comprometer la resistencia al fuego.

La principal diferencia entre la mezcla descrita y el concreto clásico es el reemplazo de grava y arena madera de grano fino.

Hacer hormigón flotante

"Pesan no más de la mitad de lo que pesa el concreto ordinario, ¡el más ligero de ellos incluso flota!", Dice el organizador de la investigación. Además, después del desmantelamiento, los materiales pueden reutilizarse como combustible para el calor y la electricidad. A pesar del cumplimiento de los requisitos de seguridad contra incendios el material de construcción puede quemarse en conjunción con otros residuos.

Los resultados de las pruebas de tensión confirmaron que el nuevo hormigón de madera es adecuado para la fabricación de losas y paneles de pared y puede convertirse en un material para estructuras de carga en la construcción. En el curso de los próximos estudios, se requiere descubrir en qué áreas es mejor aplicar un cierto tipo de compuesto de madera y concreto y métodos efectivos de producción. Según Daya Zwiki (organizador), el nivel de conocimiento requerido para un uso generalizado aún es demasiado limitado.

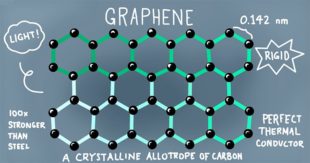

Revolucionario hormigón de grafeno

El grafeno es una modificación de carbono que ha ganado popularidad recientemente. Expertos de la Universidad de Exeter han desarrollado una técnica innovadora utilizando nanoingeniería para introducir el grafeno en la producción clásica de mezclas de concreto. Una tecnología única ha creado concreto duradero, ecológico y duradero. Además, la resistencia al agua ha aumentado significativamente. Las pruebas del material producido han demostrado el pleno cumplimiento de las normas de construcción británicas y europeas.

El grafeno es una modificación de carbono que ha ganado popularidad recientemente. Expertos de la Universidad de Exeter han desarrollado una técnica innovadora utilizando nanoingeniería para introducir el grafeno en la producción clásica de mezclas de concreto. Una tecnología única ha creado concreto duradero, ecológico y duradero. Además, la resistencia al agua ha aumentado significativamente. Las pruebas del material producido han demostrado el pleno cumplimiento de las normas de construcción británicas y europeas.

Es importante tener en cuenta que el nuevo concentrado reforzado con grafeno redujo significativamente la huella de carbono de los métodos tradicionales de producción de hormigón, haciéndolo más sostenible y respetuoso con el medio ambiente. Al mismo tiempo, las emisiones de carbono se redujeron significativamente (en 446 kg / t), y la cantidad de materiales necesarios para crear concreto se redujo en un 50 por ciento.La mayoría de los científicos confía en que la nueva técnica permitirá la introducción de nuevos nanomateriales en el hormigón, modernizando así la industria mundial de la construcción.

La búsqueda de métodos de construcción ecológica es un paso hacia la reducción de las emisiones de carbono en todo el mundo y una forma de proteger el medio ambiente. Esta es una inversión importante para crear una industria de construcción progresiva para el futuro.

Ceniza de carbón en hormigón

Es difícil obtener el contenido exacto de humedad dentro del concreto porque el polvo y los agregados forman una densa matriz cementosa, lo que dificulta que la humedad se mueva después de que comienza a secarse. Además, se requieren condiciones atmosféricas especiales para el secado. Si la superficie externa del concreto se seca antes de que la parte interna se endurezca, esto puede conducir a una estructura más débil del producto.

Es difícil obtener el contenido exacto de humedad dentro del concreto porque el polvo y los agregados forman una densa matriz cementosa, lo que dificulta que la humedad se mueva después de que comienza a secarse. Además, se requieren condiciones atmosféricas especiales para el secado. Si la superficie externa del concreto se seca antes de que la parte interna se endurezca, esto puede conducir a una estructura más débil del producto.

El laboratorio de Farnam quería desarrollar un producto agregado que tuviera características óptimas de mezcla, resistencia y porosidad, y encontrar una manera de hacerlo a partir de una gran cantidad de desechos.

Ceniza de carbón - un subproducto de las centrales eléctricas de carbón, que se obtiene de la combustión del carbón. Cada año, cientos de toneladas de cenizas se envían a un vertedero. Los investigadores de la Universidad de Drexel creen que han encontrado el uso de un residuo en polvo. Confían en que la ceniza puede hacer que el concreto sea más duradero y libre de grietas.

Desarrollo de la empresa Farnam

"La solución que se nos ocurrió fue el procesamiento de los residuos de cenizas de carbón en un agregado poroso y liviano con un rendimiento superior que se puede producir a un costo menor que las opciones naturales y sintéticas existentes", dijo Farnam (fundador de la idea).

Está científicamente comprobado que el aditivo presentado aumentará significativamente la vida útil del concreto, lo hará mucho más fuerte. El concepto de endurecimiento interno se desarrolló en la última década; se utiliza un agregado liviano poroso para facilitar el proceso de curado. El aditivo puede mantener un nivel constante de humedad dentro del concreto para ayudarlo a curar de manera uniforme desde el interior.

Silicato de calcio en el hormigón

Microesferas hecho de silicato de calcio fueron desarrollados por científicos de la Universidad de Rice. Está demostrado que la invención ayudará a obtener un hormigón más duradero y respetuoso con el medio ambiente, con propiedades mecánicas mejoradas (resistencia, dureza, elasticidad y durabilidad) que el cemento Portland, el aglutinante más común utilizado en el hormigón. El tamaño de las esferas es de 100 a 500 nanómetros de diámetro. Su uso promete reducir la intensidad energética de la producción de cemento (uno de los aglutinantes más comunes en el concreto). Shahsavardi afirma que las esferas son adecuadas para ingeniería de tejido óseo, aislamiento, aplicaciones cerámicas y compuestas, así como cemento.

Según Shahsavardi, un aumento en la resistencia del cemento contribuirá a:

- Reduce el peso del hormigón.

- Menos consumo de material.

- Reducción del consumo de energía durante la producción de hormigón.

- Reducción de las emisiones de carbono durante el proceso de fabricación.

El científico dijo que el tamaño y la forma de las partículas en su conjunto tienen un impacto significativo en las propiedades mecánicas y la durabilidad de los materiales a granel como el hormigón.

Neumático reciclado de hormigón

Los ingenieros de UBC han desarrollado un tipo de concreto más resistente utilizando neumáticos reciclados. La sustancia se puede utilizar para estructuras de hormigón como edificios, carreteras, presas y puentes. Al mismo tiempo, el volumen de residuos en los vertederos se reducirá significativamente.

Los investigadores experimentaron con diversas proporciones de fibras de neumáticos recicladas y otros materiales utilizados en el hormigón (cemento, arena y agua) antes de encontrar la mezcla perfecta. Se compone de 0,35% de fibras de neumáticos. En los Estados Unidos, Alemania, España, Brasil y China ya hay carreteras de asfalto con caucho desmenuzado de neumáticos aplastados.Está comprobado que la presencia de estas partículas ha contribuido a mejorar la elasticidad del hormigón y a extender su vida útil.

Resultados de la prueba de hormigón de neumáticos

Las pruebas de laboratorio han confirmado que el concreto reforzado con fibra reduce las grietas en más del 90 por ciento en comparación con la mezcla clásica. Esto se debe a las fibras de polímero que se superponen a las grietas a medida que se forman, ayudando a proteger la estructura y extender su vida útil.

Las pruebas de laboratorio han confirmado que el concreto reforzado con fibra reduce las grietas en más del 90 por ciento en comparación con la mezcla clásica. Esto se debe a las fibras de polímero que se superponen a las grietas a medida que se forman, ayudando a proteger la estructura y extender su vida útil.

“La mayoría de los neumáticos desgastados son para su eliminación. Agregar fibra al concreto puede reducir la huella de carbono de la industria de los neumáticos, así como reducir las emisiones en la industria de la construcción, ya que la producción de cemento es una fuente importante de emisiones de gases de efecto invernadero ”, dijo Bantia, director de investigación de UBC.

Se utilizó hormigón nuevo paraenfrentamiento de escalones frente al edificio Macmillan en el campus de la UBC. El equipo de Banthia monitorea su estado con sensores incrustados en concreto, monitoreando el desarrollo de tensiones, grietas y otros factores. Por el momento, los resultados de la observación confirman los resultados de las pruebas de laboratorio e indican una reducción significativa en el agrietamiento.

¿Cómo evitar la destrucción del hormigón del ácido sulfúrico?

Los efectos atmosféricos y químicos en el recubrimiento de concreto afectan negativamente su condición. La destrucción del concreto del ácido sulfúrico se puede evitar al encontrar formas de prevenir la adsorción de su precursor de gas en el concreto. En el curso de su investigación, Matthew Lasic descubrió que para proteger la infraestructura de concreto de las influencias corrosivas, se requiere un tratamiento preliminar dirigido a los sitios de adsorción en el hidrato de cemento, donde se unen la mayoría de las moléculas de sulfuro de hidrógeno. Sin embargo, este enfoque puede ser difícil debido a su uso generalizado.

Los efectos atmosféricos y químicos en el recubrimiento de concreto afectan negativamente su condición. La destrucción del concreto del ácido sulfúrico se puede evitar al encontrar formas de prevenir la adsorción de su precursor de gas en el concreto. En el curso de su investigación, Matthew Lasic descubrió que para proteger la infraestructura de concreto de las influencias corrosivas, se requiere un tratamiento preliminar dirigido a los sitios de adsorción en el hidrato de cemento, donde se unen la mayoría de las moléculas de sulfuro de hidrógeno. Sin embargo, este enfoque puede ser difícil debido a su uso generalizado.

La estructura porosa hace que el hormigón sea vulnerable a la adsorción de gas natural. En su estudio, los autores realizan análisis a nanoescala basados en simulaciones de Monte Carlo para simular la migración de moléculas de gas a la estructura del hidrato de cemento. Su modelado sugiere que para una buena absorción de hidrato de cemento se requiere una cierta combinación de tamaño de molécula y área de superficie.