Características de la fabricación de losas de pavimento: consejos y trucos TOP 5

¿Por qué hacer un azulejo usted mismo si puede ir y comprarlo, porque en cualquier ciudad hay muchos fabricantes y tiendas que venden este material? La respuesta yace en la superficie. Siguiendo todo el proceso personalmente, puede obtener Buen ahorro, confianza en la calidad y diseño de baldosas único. Los maestros dicen que durante el verano, a un ritmo tranquilo, puedes hacer muchos azulejos para colocar un área de aproximadamente 500 m2. Algunos son tan adictos al proceso que convierten los ahorros simples en un negocio de por vida. La producción de azulejos a pequeña escala no requiere grandes gastos, por lo tanto, es excelente opción de negocio de recuperación rápida sin grandes inversiones. De todos modos, primero debe conocer todas las características de hacer mosaicos con sus propias manos para poder pesar todo y decidir si hacer tal cosa.

No 1. Moldes de azulejos

El proceso de fabricación en sí. losas de pavimento lo suficientemente simple Es necesario hacer una solución, verterla en formas preparadas previamente y dejar que se seque. Cada etapa tiene sus propios matices, y comenzaremos a analizarlos a partir de los formularios.

Los moldes para azulejos pueden estar listos o hechos en casa. La compra de formularios listos para usar reduce significativamente el tiempo dedicado. Si encuentra un buen fabricante, esto asegurará la calidad óptima del producto, ya que con la producción independiente de moldes es poco probable que se pueda lograr el resultado deseado la primera vez. También hay una amplia gama de muestras, que se pueden seleccionar en función de los objetivos y las materias primas utilizadas.

Formas listas para piezas

Formas terminadas puede ser diseñado para fundición de azulejos o dejar lanzar bloque inmediatamente. Si necesita diseñar una pista con un patrón regular, es mejor tomar formas de piezas. Los bloques son excelentes para crear una imitación de piedra natural, y los azulejos son mucho más baratos.

Bloque listo para colar azulejos

Por material de fabricación Las formas terminadas pueden ser de caucho (recursos de hasta 450 piezas fundidas), plástico (hasta 250 piezas fundidas) o poliuretano (hasta 100 piezas fundidas). Hay muchas opciones para la construcción y el diseño. Siempre hay algo para elegir.

Puede comprar silicona líquida para moldes y hacer moldes usted mismo. Esta idea es muy solicitada cuando se crean matrices únicas. Sin embargo, es útil conocer muchas características específicas para que el producto tenga la forma adecuada.

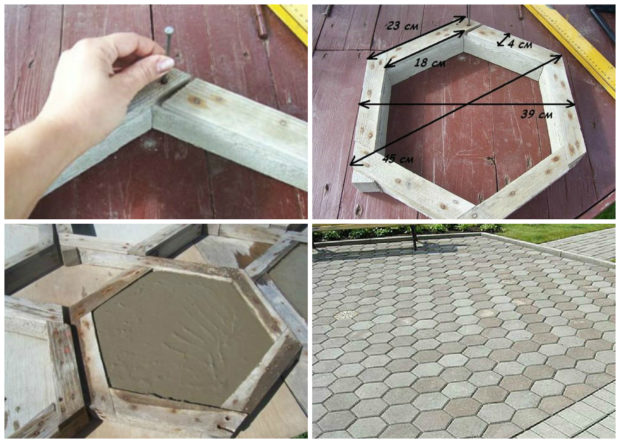

Moldes de madera

Adecuado cuando es necesario echar un azulejo de forma simple, por ejemplo, rectangular, cuadrado. Es un encofrado, cuyas partes están hechas de listones de madera conectados por clavos. Es rápido y fácil de fabricar, pero no sobrevivirá al uso repetido debido a la humedad, y tampoco es adecuado para crear formas de configuraciones complejas. Además, muchas matrices modernas carecen de encofrado, lo que simplifica el proceso de eliminación, y aquí tendrá que hacer más esfuerzos al final.

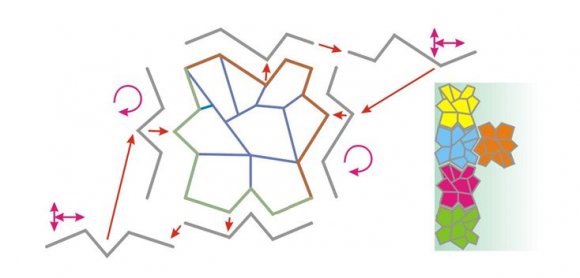

Si el mosaico está hecho solo para usted y no para la venta, puede hacer un formulario a partir de las tablas o barras, gracias a lo cual puede azulejos fundidos que imitan la forma caótica de la piedra natural. Conociendo las características simples de la percepción humana del mundo, puede hacerlo con un número mínimo de formas para crear el efecto de elementos no repetitivos.

Un método para fabricar un molde es el siguiente:

- dibujamos los lados superior e inferior del molde a su gusto, lo principal es que al final la pieza de trabajo encaja en un cuadrado;

- Ahora necesita dibujar cada una de las líneas creadas previamente en la imagen espejo y rotar 90 grados. Así obtenemos dos lados horizontales de la forma;

- delinea el espacio interior como quieras, evitando solo la simetría central;

- Al moldear, el molde deberá rotarse 90 grados cada vez.

Forma similar es adecuada para piezas de fundición de azulejos directamente al lugar donde se ubicará. Esta no es la opción más duradera, sino simple, rápida y barata.

Moldes de yeso

Conveniente, práctico y fácil de fabricar. Para obtener esa forma, se recubre un elemento favorito (previamente lubricado con un lubricante especial, el jabón se puede diluir con agua) con una mezcla de yeso, que se mezcla inmediatamente antes de su uso. Luego, todo esto se coloca en la pieza de trabajo y se deja solidificar.

Tal patrón permite la repetición idéntica de geometría y patrones, sin embargo, la desventaja es la fragilidad. Para eliminar esto, hay varios aditivos.

Molde de plástico

Los moldes de plástico cuentan con suficiente resistencia al desgaste y durabilidad, repita bien el patrón. Los productos no temen a las sustancias químicamente activas, resistentes al estrés mecánico. Puedes rellenarlos hormigón, polímeros y otros materiales. Otra ventaja de tales formas es que los patrones y las caras no se desgastan por mucho tiempo, y el costo económico de este tipo de formas los hace extremadamente populares.

Molde de silicona

La variedad más versátil, ya que tiene Las ventajas de todos los tipos enumerados anteriormente:

- fuerza y resistencia a las cargas;

- el diseño no se estira y no cambia;

- mantiene una gran cantidad de ciclos;

- no teme a las temperaturas significativas;

- repite un relieve con una precisión ideal;

- adecuado para cemento, yeso, polímeros;

- la extracción no requiere mucho esfuerzo, el producto no está dañado.

La elasticidad de la silicona le juega un truco: bajo la influencia del concreto pesado, la forma se puede expandir e hinchar.

Si planea hacer mosaicos solo para usted (por ejemplo, para la organización de un área local y senderos de jardín), entonces con la fabricación de moldes de silicona es mejor no molestarse. Si el asunto se pone en marcha, entonces el juego vale la pena. Para la fabricación de moldes de silicona, se utilizan diferentes composiciones, pero el líquido de tres componentes es el más óptimo de todos.

Al cocinar, debe cumplir con los siguientes pasos:

- En el diseño, donde se instalará la matriz base, la arcilla escultórica se coloca primero. El "molde" se puede quitar de una piedra de su forma, tabla y otros elementos favoritos.

- Luego ponen una matriz, que se lubrica con una solución especial para que la silicona no se pegue.

- Después de asegurarse de que la mezcla esté lista y que no haya burbujas, vierta lentamente el líquido y deje que se congele.

Moldes de poliuretano

Crear una plantilla de casa de poliuretano es más difícil, ya que se requiere protección especial y buena ventilación de la habitación. Es necesario trabajar perfectamente con gafas y monos, y solo después de llenar su mano podrá obtener una pieza de trabajo de un nivel decente. Un producto de alta calidad tiene alta resistencia y flexibilidad, no requiere encofrado, le permite transferir alivio, mejor que la silicona, mantiene su forma. La principal desventaja es un precio más alto.

No 2. Elegimos materias primas

Será necesario completar los formularios, y las cualidades operativas de la loseta dependen directamente de este "algo". Los materiales más utilizados hoy en día son:

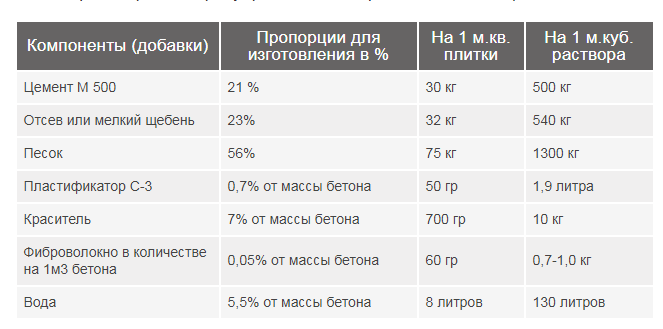

- Mezcla de cemento puede consistir en cemento y arena en una proporción diferente A veces se agregan aditivos para fortalecer: arcilla expandida, polímeros, pegamento, fibra, etc. Todo depende de las tareas.Para la producción de adoquines, piedras, que serán aplicables para la decoración en la calle, las más adecuadas marca duradera de cemento M500pero a veces se usa el M400. Esto le permite hacer un producto duradero y duradero. Para verificar la calidad del cemento, será necesario comprimirlo, y si se forma un bulto, entonces no se deben tomar tales materias primas. Para obtener una estructura dúctil, se agrega cal. Los materiales de construcción endurecidos durarán muchos años, resistirán el estrés ambiental, pueden tender caminos de jardín e incluso pisos interiores. Excelente reemplazo de baldosas. Hay muchas opciones para preparar una solución, pero en casa, puede usar esta receta: grado de cemento M400 o M500 - 25%, fracciones de arena de 0.4-0.6 mm - 20%, tamizado - 55%, también se agregan algunos plastificantes. El agua es de aproximadamente 15-17 litros por cada 20 kg de cemento; la solución debe ser granular, blanda, no dividida en grumos. Para cocinar azulejos de colores Se pueden utilizar las siguientes proporciones: cemento 20 kg, arena 35 kg, piedra triturada 35 kg, plastificante 70 g, pigmento de color - 0.5-0.7 kg. En condiciones industriales azulejos de colores hacen capaspara no sacrificar la calidad del producto, sino para producir baldosas laminadas en el hogar sin una mesa vibratoria de alta calidad con amortiguación de vibraciones innecesarias no funcionará.

Una de las recetas para la preparación de mortero de cemento para azulejos.

La secuencia de agregar componentes a la mezcla y el tiempo de cocción

Azulejo de doble capa

- Compuestos de yeso no son tan fuertes, por lo que son adecuados para el desarrollo de productos para la decoración de interiores, pero se pueden hacer modelos en relieve. Con su ayuda, es posible crear incluso una imitación de un corte de sierra de un árbol, mosaicos, guijarros, etc. Para uso externo, se agregan aditivos para aumentar la resistencia a la humedad. Cuando se mezcla con otros componentes, se forma hormigón de yeso, que tiene una estructura más fuerte.

- Arena polimérica se están volviendo más populares cada día. La mayor parte, casi tres cuartos, es arena (no río, sino cuarzo). El resto es poliestireno, polipropileno. Una característica de la composición es un endurecimiento increíble, soportará temperaturas de hasta -700C, sin miedo a los cambios bruscos de temperatura, humedad, resistente al desgaste. Con esta composición, puede lograr una superficie mate y brillante. No hay matrimonio en el proceso de fabricación. La desventaja es que prescindir de equipos especiales no funcionará.

Por cierto, el almacenamiento y el almacenamiento son factores que también afectan las propiedades de los productos.

Número 3. Coloración de azulejos

El pigmento de color afecta las propiedades del producto.Por lo tanto, es importante elegir las proporciones correctas y no ir demasiado lejos con la cantidad de tinte. Es mejor tomar un color más rico que agregar mucha pintura en anticipación del tono deseado.

Entonces, hay dos formas de aplicar pintura:

- Superficiales decir teñido al final. Primero, el avión está cuidadosamente preparado: limpiado de escombros y cebado para lograr la máxima adhesión. Tal vista no es adecuada para la calle, porque cuando se expone a la lluvia, la nieve, el viento, el sol y otros factores, el pigmento se lava y el color se va.

- Penetrante - Añadir pigmento directamente a la solución. Este método hace que el tono sea más persistente. Solo es necesario limpiar adecuadamente todos los dispositivos de contacto para que el color no se mezcle, o usar, por ejemplo, varios espacios en blanco para verter baldosas de diferentes colores.

Numero 4. Aditivos y aditivos para fortalecer los azulejos.

Para el concreto, hay varias opciones para los aditivos de refuerzo:

- La piedra triturada se utiliza para fortalecer la estructura.

- Los filamentos de polipropileno (fibra) son necesarios para mejorar la resistencia al desgaste, la resistencia y prolongar la vida útil de los materiales de construcción.

- Hay aditivos especiales que aumentan la resistencia a los golpes, saltos de temperatura, etc. son seleccionados individualmente.

- El plastificante aumenta la resistencia a las heladas y la resistencia a la abrasión.

Para yeso, solo agregue un poco de plastificante, cemento.Esto afectará positivamente la fuerza, el elemento no será tan frágil.

No 5. Equipo

Con la producción a gran escala, no puede prescindir de un equipo especial. Desde el punto de vista de la tecnología utilizada en la producción, las losas se dividen en vibrocast y vibroprensado. Naturalmente, en la fabricación de varias máquinas se utilizan:

- azulejo vibrocast hecho mediante la instalación de formularios llenos de solución en una superficie vibrante. Bajo la influencia de la vibración, la solución se distribuye uniformemente en forma y salen todas las burbujas. Después de esto, los moldes se secan en estantes durante 2-3 días, luego se retira y se seca el azulejo resultante. El resultado es un producto bastante duradero. Dicha tecnología es ampliamente utilizada en la construcción privada y en pequeñas empresas;

- azulejo vibroprimido Resulta de manera similar, pero la solución que vibra en los moldes se presiona adicionalmente con un equipo especial. Como resultado, la baldosa es más densa y resistente al desgaste, adecuada para colocar en lugares con mayor carga. El secado se lleva a cabo en cámaras especiales. De esta manera, el azulejo se fabrica en la fábrica, en términos de rendimiento, es superior al vibrocast, pero inferior en términos de una variedad de formas y colores.

Al vibrar, se necesita una mesa vibratoria especial. Es una mesa ordinaria, cuya superficie vibra, es manual y automática. Puede comprar equipos confeccionados o hacer todo usted mismo. Si el azulejo es necesario para pavimentar los senderos peatonales, entonces el dispositivo más primitivo será suficiente: se coloca una estufa gruesa (como de una estufa vieja en madera) en el autobús viejo, y en el medio se coloca rompecabezas u otro instrumento que da vibración. Conectamos el dispositivo a una toma de corriente y colocamos los formularios, pero la desgasificación completa de esta manera es difícil de lograr. Si pones cosas en la transmisión, entonces no puedes prescindir de un equipo profesional.

Tenga en cuenta que, bajo la influencia de la vibración, la solución produce una espuma que se eleva y luego comienza a asentarse. Es en este momento que es necesario detener el proceso, de lo contrario, la composición puede deslaminarse. Para hacer un mosaico de dos capas (la primera capa es gris, el segundo color), se llena un molde de 2/3 con una composición incolora y se espera la aparición y la deposición de la espuma, luego se agrega una solución de color, espere 2-3 minutos y retire la forma de la mesa vibratoria.

La tecnología de prensa vibratoria requerirá vibropresora. Hay dispositivos manuales y automatizados. Puede elegir un modelo equipado con una hormigonera. Las instalaciones automáticas son convenientes para las grandes fábricas; las empresas privadas se beneficiarán de las instalaciones manuales. Al mismo tiempo, la máquina vibradora no es tan efectiva como la prensa vibratoria. Sin embargo, con el llenado correcto de formularios modernos, tales dispositivos serán necesarios solo para grandes empresas.

De las herramientas aún necesitan taladro de martillo con una boquilla mezcladora o hormigonera (todo depende del volumen de producción), recipientes para dosificar los componentes de la mezcla y amasar. También es mejor preparar bastidores para secar baldosas.

El secado en condiciones naturales en el verano en el carril central toma alrededor de 16 horas. Para quitar el azulejo del molde, este último se puede voltear y sacudir. La forma de la pieza se puede bajar a un recipiente con agua para que el agua llegue al lado del formulario, luego pasar a un recipiente con agua caliente. Debido a la diferencia de temperatura, la forma aumentará ligeramente y la baldosa se caerá sola.

Es mejor no usar la loseta terminada de inmediato: déjelo madurar durante 5-7 días y obtenga la máxima resistencia.

Conclusión, o cómo controlar

Fábricas conocidas con grandes volúmenes de ventas utilizan equipos informáticos para verificar el más mínimo daño, defectos y deficiencias. Pero puedes prescindir de él.

Todos están interesados en saber cómo establecer el factor de calidad de un producto en condiciones artesanales. En primer lugar, se necesita una inspección visual: nos fijamos en qué defectos hay, si el patrón, el patrón ha tomado.Examinamos cuidadosamente las esquinas en busca de chips.

Puede determinar si las proporciones se mantienen correctamente utilizando el sonido. Toma dos platos y golpéalos. Si el sonido es aburrido, entonces algo está mal, debería sonar fuerte. Esta regla se aplica no solo a la cerámica embaldosadopero también con cemento.

Debe recordarse que el consumidor es importante no solo por el precio de enfrentar los materiales de construcción, sino también por las características que afectan la operación. Por lo tanto, no debe reducir los costos a expensas de la calidad, sino buscar otras posibilidades.

Buen articulo! Agregaré de mí mismo que en la fabricación de productos por vibrocompresión o por vibración, es importante tener en cuenta las proporciones de los componentes, observar la tecnología para que uno de los principales "enemigos" de dicho producto no sea el aire. Para la producción privada en el hogar, la fundición por vibración, en mi humilde opinión, es más adecuada, además de que no hay un marco de producción a tiempo.