7 consejos para elegir bloques de arbolita: pros, contras, composición, producción

La arbolita, que también se llama hormigón de madera debido a las características de composición, fue bastante popular en espacios abiertos domésticos a mediados del siglo pasado. La tecnología de producción nos llegó de los Países Bajos, y ya en los años 60 había alrededor de un centenar de fábricas que producían arbolita en el territorio de la Unión. Fue utilizado para la construcción de edificios en las regiones más frías del país, ya que el material tiene excelentes cualidades de aislamiento térmico. En los años 90, muchas fábricas se declararon en quiebra, se olvidaron de la arbolita, pero los edificios construidos hace decenas de años todavía están en excelentes condiciones. Hoy en día, el material está experimentando una nueva ronda de popularidad, se anuncia activamente, pero pocas personas saben en qué consiste el arbolito, cuáles son sus ventajas y desventajas y de qué tipo sucede. Nos apresuramos a rectificar la situación y aportar claridad.

No 1. Composición de arbolita

Arbolit es una de las variedades. hormigón ligero. El nombre del material muestra raíces francesas: arbre se traduce del francés como "árbol". Si conoce este hecho solo, puede adivinar qué los materiales principales son parte de arbolit. Entonces esto es:

- astillas de madera (hasta 80-90% del volumen);

- cemento

- agua

- aditivos químicos para mejorar la resistencia y aumentar la adhesión de las virutas al cemento.

Está claro que las características del material terminado dependen de la calidad de las materias primas. Dado que las astillas de madera son las más grandes en el bloque de arbolita, se le da la mayor importancia. La composición debe ir exactamente astillas de madera - no aserrín, heno, tyrsa o virutas (de lo contrario, ya será hormigón de aserrín). La resistencia del material depende del calibre de las virutas. Según las normas, la longitud de las virutas puede ser de hasta 40 mm, ancho: 5-10 mm, grosor: 3-5 mm. Es deseable que solo se incluyan astillas de madera sin impurezas en el bloque, aunque una pequeña cantidad de corteza (hasta 10%) prácticamente no afecta la resistencia de los productos. Grado de madera no tan importante pero usualmente uso pino o abetoy alerce Se usa con mucha menos frecuencia, ya que será necesario usar una mayor cantidad de aditivos debido a las características de la madera.

Cemento no use un grado inferior a M400, pero dado que tiene la característica de perder rápidamente propiedades de resistencia durante el almacenamiento, es mejor usar cemento de grado M500 en la producción de bloques de arbolita estructural.

Sin aditivos químicos La producción de arbolita es indispensable: la culpa del azúcar contenido en la madera, que interfiere con la adhesión normal. Por lo tanto, en la producción, la madera bien seca se usa de antemano, pero esto no ahorra. La superficie de las astillas se mineraliza con cal, cloruro de calcio, vidrio liquido o sulfato de alúmina.

La relación de componentes está regulada por GOST. Si, por ejemplo, se excede el contenido de agua, entonces en la salida puede obtener un bloque de resistencia insuficiente, y habrá más problemas con su fabricación.

Arbolit se produce en varias formas:

- bloques de albañilería;

- bloques huecos;

- placas aislantes de calor;

- paneles;

- mortero para crear estructuras monolíticas y verter en su lugar (como hormigón de arcilla expandida y hormigón de poliestireno).

Dado que los bloques de hormigón de madera han encontrado la mayor aplicación, hoy se entienden como hormigón de madera.Como regla general, se fabrican en tamaños de 500 * 250 * 200 mm, pero se pueden encontrar productos con otros parámetros.

No 2. Producción de arbolita

La producción de bloques de hormigón de madera es una cuestión simple, pero requiere una adhesión exacta a la tecnología. En resumen, entonces el proceso se ve así. Todos los productos químicos necesarios se agregan al agua. Mientras tanto, se vierten chips en el mezclador, se le agrega agua y se mezcla brevemente, luego se agrega cemento y se mezcla durante otros 3 minutos. La formación se lleva a cabo en 15 minutos de una de las siguientes maneras:

- moldeo manual sin vibración;

- moldeo manual con vibración;

- fabricación en una máquina vibratoria;

- Fabricación en una máquina vibratoria con una carga.

Naturalmente, la mecanización de la producción le permite obtener mejores bloques con el rendimiento requerido. La compactación de la mezcla asegura la distribución correcta de las virutas en el cemento y su cobertura total con un mortero de cemento. La vibración se aplica con cuidado para lograr una distribución uniforme de las virutas, pero no para precipitar el mortero de cemento en el fondo del molde.

Número 3. Arbolit: pros y contras

La composición de los bloques de arbolita nos permite hablar sobre Las muchas ventajas del material:

- Excelente aislamiento térmico. Coeficiente de conductividad térmica del hormigón de madera con una densidad de 400 kg / m.3 - 0.07 W / m * K, con una densidad de 500 kg / m3 - 0.09 W / m * K, 600 kg / m3 - 0.11 W / m * K, 800 kg / m3 - 0.15 W / m * K, y bloques con una densidad de más de 500 kg / m3 se consideran ya estructurales. Según los cálculos, para latitudes moderadas, una pared de arbolita con un grosor de 38 cm es suficiente para proporcionar la resistencia de transferencia de calor requerida. En la práctica, generalmente construyen paredes de 30 cm de espesor, y la decoración interna y externa aumenta ligeramente el aislamiento térmico. Junto con los bloques arbolíticos, no está mal aplicar yeso caliente, y luego el problema de proporcionar aislamiento térmico se resuelve rápidamente;

- buen aislamiento acústico;

- excelente permeabilidad al vapor, por lo tanto, el microclima óptimo se preserva en la casa del hormigón de madera;

- Alta resistencia al fuego. El material se refiere a materiales refractarios (grupo de combustibilidad - G1), materiales ignífugos (B1) y de baja formación de humo (D1);

- peso ligero ahorra en arreglo de la fundación y simplificar el proceso de construcción;

- facilidad de procesamiento;

- respeto al medio ambiente;

- resistencia a molde y roedores;

- Alta resistencia. No se forman grietas en la superficie de los bloques. Los edificios pueden erigirse sin refuerzo adicional entre hileras;

- facilidad de instalación de sujetadores, incluidos clavos y tornillos autorroscantes, que distinguen un bloque de arbolita del concreto de poliestireno o el concreto de arcilla expandida.

Contras de arbolit:

- La necesidad de protección contra la exposición directa a la humedad. El cemento y las astillas de madera mineralizadas tienen una baja higroscopicidad, pero en contacto directo con el agua (por ejemplo, lluvia con viento), el bloque puede mojarse y perder algunas de sus propiedades positivas, por lo tanto fachada Además, es mejor revestir las construcciones de arbolita, pero no hay nada de eso: las casas de muchos otros materiales también están terminadas por razones de estética o protección. Vale la pena señalar que hay casos conocidos de la operación de edificios hechos de concreto de madera sin decoración externa adicional: durante 10 años no sucedió nada;

- No es la mayor resistencia a las heladas. La unidad soporta 25-50 ciclos de congelación / descongelación, dependiendo de la resistencia, pero al proteger el material de la exposición directa a la humedad, es posible extender significativamente la vida útil del material;

- precisión geométrica insuficiente, incluso si se cumplen todos los requisitos de producción. Por ejemplo, bloque de gas y bloque de espuma tener una geometría mucho más precisa La desviación en los parámetros de los bloques conduce a la necesidad de aumentar el mortero de mampostería, y esto lleva a la congelación de las paredes en las costuras. Recientemente, algunos fabricantes comenzaron a recurrir a los bloques de fresado para mejorar su geometría;

- El precio de los bloques de arbolita es aproximadamente 1,5 veces mayor que el hormigón celular y el hormigón celular.

- una abundancia de producción de garaje con cualidades operativas desconocidas en el mercado del hormigón de madera;

- Para preservar la permeabilidad al vapor de la casa, es necesario usar solo materiales transpirables para la decoración de la fachada, pero esto no es un inconveniente, sino una recomendación.

Hoy en día, Arbolit es ampliamente utilizado en la construcción privada para la construcción de casas (hasta 3 pisos), casas de campo, garajes y edificios domésticos, el material también es muy solicitado en la construcción de edificios industriales de baja altura. La contracción es 0.4-0.5%.

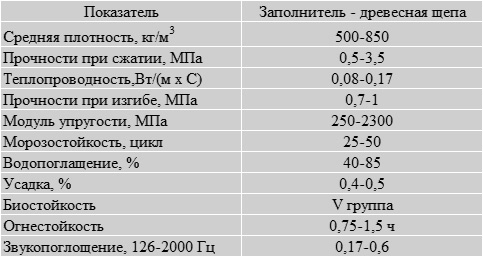

Numero 4. Densidad de arbolita

La densidad de los bloques de arbolita es el principal indicador que se tiene en cuenta durante la selección y compra. Cuanto mayor es la densidad, el material es más duradero y resistente al estrés. Por otro lado, una densidad más baja proporciona mejores cualidades de aislamiento térmico, por lo que los bloques deben seleccionarse según el propósito de uso.

Por densidad, los bloques de arbolita se dividen en:

- Aislante térmico con una densidad de hasta 500 kg / m.3. No se usan para la construcción de muros de carga, pero se pueden usar para la construcción de muros externos y tabiques internos, que no se cargan desde el techo y otros elementos;

- estructural con una densidad de 550-700 kg / m3pero a la venta también puedes encontrar bloques con densidad hasta 850 kg / m3. Tienen una excelente capacidad de carga y son adecuados para la construcción de paredes de una casa.

También hay una clasificación de bloques con la liberación de material estructural y aislante térmico con una densidad de 450-600 kg / m.3.

Si se trata de montaje de paredes de la casa utilizando tecnología monolítica, luego una solución con una densidad de 300 kg / m3 Tiene la misma buena capacidad de carga que un bloque con una densidad de 550 kg / m.3. Además, los muros monolíticos, "crecidos" de forma monolítica con encofrado, no tienen puentes fríos.

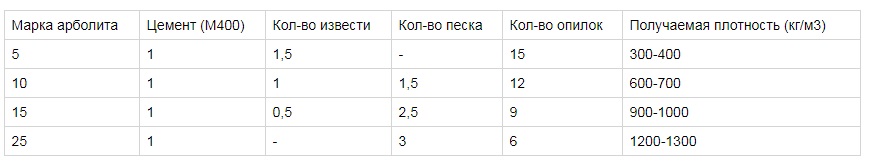

No 5. Fuerza de los bloques de arbolita

La capacidad de carga de los bloques de arbolita depende directamente de la resistencia a la compresión del material. Con el aumento de la densidad, la fuerza aumenta. La fuerza está determinada por la marca y el grado. Marca: el valor promedio para un lote completo de muestras, varía de M5 a M100, donde el número muestra cuántos kg pueden soportar cm2 bloque de superficie. En un lote de la marca M75, los bloques pueden soportar 65-80 kg / cm.2, y para bloques grandes: esta es una discrepancia muy significativa, por lo que hoy en día a menudo usan clases de fuerza. La clase determina la fuerza garantizada, es decir. El 95% de todas las muestras deben coincidir con el parámetro especificado. Las clases de arbolita varían de B0.35 a B3.5.

El alcance del uso de arbolita depende directamente de su resistencia:

- aislante de calor el material tiene una clase de resistencia hasta B1 y un grado de resistencia hasta M10;

- estructural clase de resistencia hasta B3.5 y grado de resistencia hasta M100.

Los bloques B1 se pueden usar en la construcción de edificios bajos (hasta 3 m) de un solo piso, para edificios más altos es mejor tomar los bloques B1.5, y para casas de 2 y 3 pisos - bloques B2.0-B2.5.

No 6. ¿Qué tener en cuenta al elegir arbolit?

Fabricantes de bloques de arbolita hoy es mucho, no asignaremos específicamente a alguien, ya que en cada región hay compañías dignas y tomará mucho tiempo enumerarlas. Por otro lado, todo está lleno y producciones artesanalesque intentan vender productos francamente malos a un precio más alto, e incluso un certificado de calidad no siempre es una garantía de calidad real, porque todos sabemos cómo se hacen a veces los documentos. Lo mejor es ir a producción, evaluar la tecnología y la calidad de los bloques con sus propios ojos. ¿Cuáles son los criterios para verificar y cómo entender que un producto es de baja calidad?

- En primer lugar se debe prestar atención a las astillas de madera. GOST reguló sus parámetros 40/10/5, es decir debe ser de forma rectangular y lo suficientemente grande, en un bloque debe haber chips de aproximadamente el mismo tamaño. Las astillas cuadradas no proporcionarán una unión normal y aserrín pequeño: aislamiento térmico de alta calidad. Las máquinas que hacen astillas de madera oblongas son varias veces más caras que los agregados que hacen astillas de madera cuadradas, cuanto más puede obtener estas últimas gratis en casi cualquier producción de carpintería.Mejor si se usaran chips de pino.

- Bloqueo externo de arbolita No puede ser absolutamente suave. Por el contrario, una superficie ideal es característica de los bloques hechos con aserrín y astillas cuadradas, y las superficies lisas de dichos bloques son confusas para los clientes.

- Todos los lados del bloque deben ser iguales.. Si un extremo del producto es liso y el resto es muy diferente, se viola la tecnología de producción y se apila el cemento. Tal bloque no es adecuado para la construcción.

- No debe haber una capa blanca en los bloques (evidencia de agregar pegamento o verter leche), las astillas no deben ser recogidas con las manos (un indicador de mala adhesión).

- Geometría de bloque debe observarse, la desviación máxima permitida es de 5 mm.

- Se debe usar cemento de la marca M500.

- Dar preferencia a los bloques hechos con prensas vibratorias - El apisonamiento manual no permite alcanzar la resistencia necesaria. Es mejor si los bloques se mantienen en moldes las 24 horas. Si se utiliza la eliminación instantánea, la geometría de los bloques puede verse significativamente alterada.

Número 7. Bloques de hormigón de madera de bricolaje

Numerosas reseñas de constructores privados sugieren que Arbolite es mejor comprar listo para usar que producir por su cuenta. La tecnología parece no ser complicada, pero es difícil lograr la fuerza necesaria en el hogar, y la complejidad del trabajo es muy alta. Además, es mejor no usar el concreto de madera hecho a medida para colocar paredes de mampostería, pero granero o se puede construir un garaje a partir de él, por lo tanto, damos instrucciones sobre cómo hacer bloques de arbolita con sus propias manos:

- las virutas del tamaño requerido se secan durante 90 días, se agitan periódicamente;

- las astillas secas de madera se tamizan para eliminar los desechos pequeños. Se puede agregar yeso a las astillas a razón de 200 l por 1 m3 bloques terminados, las fichas se mezclan periódicamente;

- Para la producción de un metro cúbico de material, se necesitarán 1200 litros de astillas de madera, 240 litros de cemento y agua hasta que la mezcla comience a brillar. Las virutas se vierten primero con una pequeña cantidad de agua, se agrega cemento, bien mezclado, mejor en hormigonerasi es necesario, agregue agua;

- la mezcla se vierte en formas preparadas que se lubrican mejor con aceite de máquina;

- Tres días después, los bloques se retiran de los moldes y se dejan para ganar fuerza durante 3 semanas.

Para mejorar la calidad del material, es mejor adquirir una mesa vibratoria y formas desmontables. La composición y las proporciones de la mezcla pueden variar dependiendo del resultado deseado.

Para construcción de muros use bloques de arbolita con un tamaño de 500 * 250 * 300 mm o 500 * 250 * 200 mm, el plomo de mampostería en uno o uno y medio bloques, las particiones se erigen a partir de bloques de 500 * 250 * 150 mm. Después de cada 3-4 hileras de mampostería, es aconsejable tomar un descanso para secar. Cuando se erigen edificios pequeños de poca altura, no se requiere refuerzo; en otros casos, es mejor colocar el refuerzo cada 3 filas. Una casa hecha de concreto de madera durará al menos 60 años (así es como resultaron ser las primeras casas de este material, y todavía están en excelentes condiciones): solo es importante elegir material de alta calidad con las características de rendimiento necesarias.