7 consejos sobre cómo preparar adecuadamente un mortero de ladrillo para mampostería

La calefacción de estufas es muy popular. En primer lugar, todavía hay muchos territorios no gasificados y simplemente no hay a dónde ir, y en segundo lugar, calentado por horno sale mucho más barato, en tercer lugar, la estufa calefaccion en respeto al medio ambiente, es varias veces mayor que la centralizada. Para construir un horno que dure más de una docena de años, es necesario tener en cuenta muchos matices, pero las mayores dificultades a menudo surgen precisamente con mortero de albañilería. No es tan fácil preparar un mortero para la colocación de ladrillos como una composición normal de cemento y arena, que se usa universalmente para reparaciones menores. Las condiciones de funcionamiento del horno son complejas: sus diferentes partes se ven afectadas por temperaturas de -30 a +10000C, y esto no cuenta las cargas de viento, por lo que el mortero de cemento ordinario, por desgracia, no puede hacer frente. Para diferentes elementos del horno, se usan diferentes composiciones., y el resultado final depende no solo del proceso de cocción, sino también de la calidad de las materias primas, y todo esto es importante a tener en cuenta.

No 1. Elementos del horno y tipo de mortero.

El horno es un diseño responsable, cuya resistencia y durabilidad dependen no solo de ladrillo seleccionado para ella, pero también del mortero con el que se unen estos ladrillos. Al mismo tiempo, una serie de factores negativos actúan en la estufa, y dado que no hay un solo mortero de mampostería que pueda hacer frente a las heladas, las temperaturas más altas y la formación de hielo, tener que usar diferentes compuestos:

- para la fundación, que asume la carga principal, pero no experimenta efectos térmicos especiales, puede usar cal-cemento o mortero de cal;

- para almacenamiento de calor hornos expuestos a temperaturas de hasta 6000C y gases de combustión, más adecuados solución de arcilla;

- para partes del hornodonde las temperaturas son máximas y el efecto químico no es fuerte, puede tomar solución de arcilla o arcilla-chamota;

- para la fuente de la chimeneaafectado por temperaturas de hasta 4000C, ajuste solución de arcillay para esponjar calcáreo;

- para chimeneadonde la temperatura es baja, pero hay cargas de viento, adecuadas calcáreo la solucionAlgunos incluso admiten cemento convencional.

No 2. Soluciones para la colocación del horno: tipos y características.

Para la colocación de ladrillos en un horno de ladrillos, se pueden usar tales soluciones (las tres primeras con más frecuencia, las otras con menos frecuencia):

- arcilla - el más barato (todos los componentes se pueden encontrar de forma gratuita), pero al mismo tiempo, su preparación es la que consume más tiempo. Su resistencia es promedio, pero la resistencia al calor es un récord. hasta 11000Con, que le permite usarlo en hornos. La solución tiene alta densidad de gases decir capacidad de atrapar gases de combustión. A pesar de que difícil preparar una solución, trabajar con él es bastante fácil, porque es adecuado por tiempo ilimitado. Si se ha secado, humedezca un poco lo suficiente como para restaurar las propiedades;

- mortero de cal costará más que arcilla, más simple de preparar.Resistencia más alta que la arcilla, soporta temperaturas de hasta 5000Con, tiene una densidad de gas media, "no respira", puede usarse para trabajos al aire libre;

- cal-cemento por delante de la cal en resistencia, pero inferior en resistencia al calor y solo puede resistir 2500Conbaja densidad de gas;

- chamota de arcilla repite las propiedades de la arcilla, pero tiene una mayor resistencia al calor, que es 13000Con. Cuesta más que arcilla, ya que habrá que comprar arena de arcilla, pero no es barata;

- chamota de cemento sus propiedades son cercanas a la arcilla, pero es costosa y debe trabajar con ella rápidamente, después de 40-50 minutos después de mezclarla, queda inutilizable. Esta solución tiene una alta resistencia al gas y al calor, y la resistencia es casi como la de la cal de cemento.

Al amueblar hornos, también se usa mortero de yeso y cal, pero se usa exclusivamente para trabajos de revestimiento.

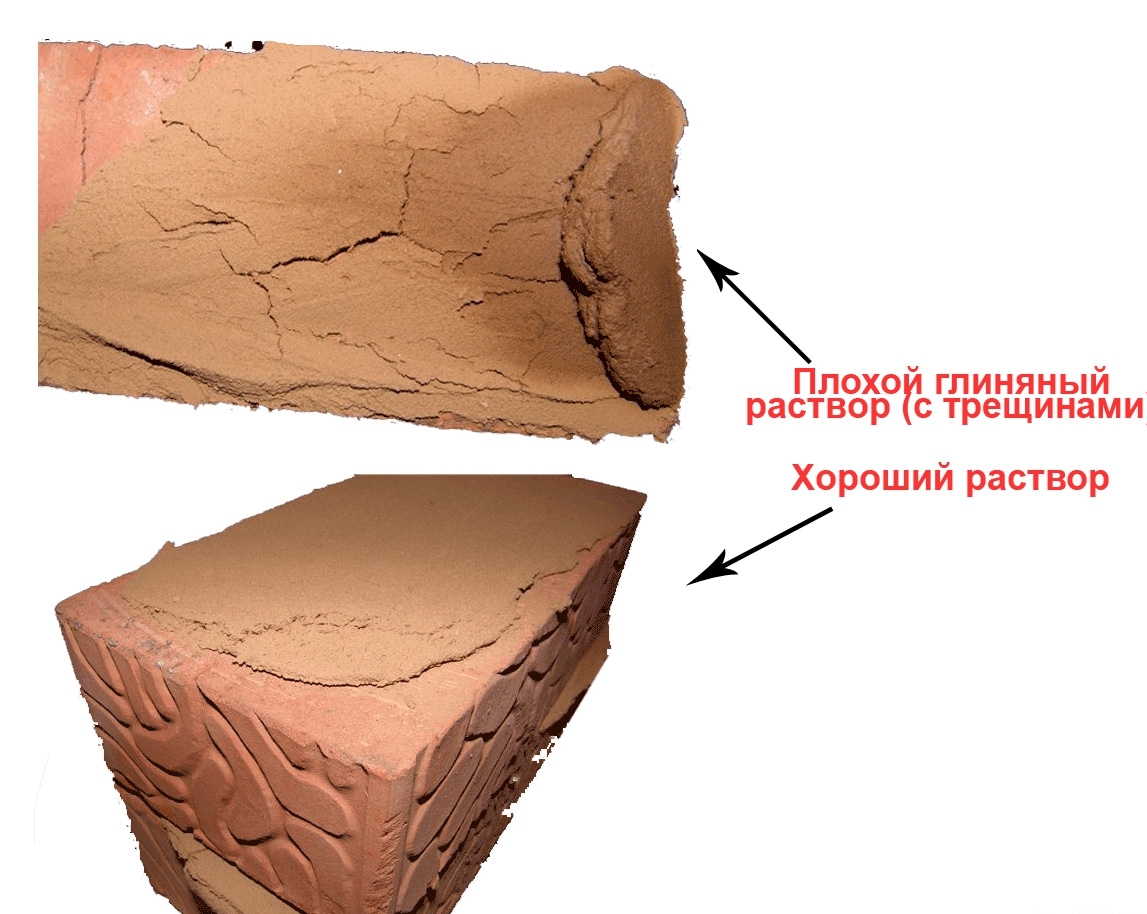

Número 3. Mortero de arcilla para horno

El conjunto de componentes para la desgracia de la solución de arcilla es simple: arcilla, arena y agua. La dificultad radica en Selección de materias primas adecuadas y proporción óptima de componentes., que depende de su calidad, por lo que muchos deciden no molestarse y compran la mezcla terminada (más sobre esto a continuación). Las estufas realizan una costura de mampostería de 3-4 mm de espesor, pero si las costuras se hacen más gruesas, la arcilla puede comenzar a agrietarse, el aire es absorbido por las grietas, lo que reduce la tracción y aumenta el consumo de combustible, y también aumenta el riesgo de que el monóxido de carbono ingrese a la habitación. Para 100 ladrillos, en promedio, se necesitarán aproximadamente 3 cubos de mortero de arcilla. La parte más interesante de esta composición es la capacidad de desmontar la mampostería sin dañar el material de construcción.

El parámetro principal de la solución de arcilla es el contenido de grasa:

- soluciones grasas tienen alta ductilidad, pero cuando se secan pueden agrietarse;

- soluciones flacas no es plástico y se desmorona al secarse;

- soluciones normales dar una ligera contracción, tener suficiente ductilidad, después del secado casi no forman grietas.

Precisa las proporciones de arcilla, arena y agua para preparar una solución de calidad no se puede llamar, todo depende de las características de los componentes. La arena generalmente se agrega a la arcilla de 0.5 a 5 partes, la proporción más común es 1: 1 y 1: 2. El agua agrega aproximadamente 1/4 parte del volumen de arcilla. Hay maneras hacer que la solución de arcilla sea más duradera agregando sal de mesa (150 g por 10 kg de arcilla) o cemento (1 kg por 10 kg de arcilla), pero si elige las materias primas adecuadas para la solución y la mezcla en las proporciones requeridas, entonces no serán necesarios dichos aditivos.

Control de calidad de arcilla

Los profesionales experimentados pueden determinar la calidad de la arcilla al tacto, y todos los demás tendrán que trabajar duro y hacer algunos experimentos. Es posible preparar mortero de arcilla para el horno con una inversión financiera mínima: solo se necesitará mano de obra y tiempo.

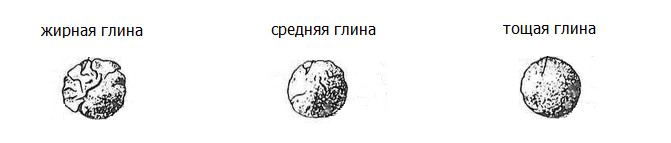

La arcilla es un mineral común, y tomará un poco de tiempo encontrar su salida en o cerca del sitio. Solo apto para albañilería arcilla mediana en grasa, el contenido de grasa está determinado por la proporción de óxidos de aluminio y silicio: cuanto más grande es el primero, más gordo es. Controlar la grasa es fácil:

- primera forma Se trata de tomar un poco de arcilla y, después de humedecerla, moldear una bola con un diámetro de 4-5 cm. Se coloca entre dos tablas y se aprieta, observando cuándo comienzan a aparecer grietas. Si la arcilla es delgada, entonces con una ligera presión la bola se desintegrará en pedazos o las grietas desaparecerán cuando se comprima 1/5. Si la arcilla es aceitosa, la bola se romperá cuando se comprima a la mitad. Necesitamos arcilla normal, cuyas grietas están comprimidas en 1/3;

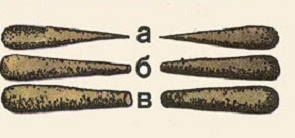

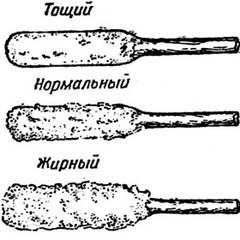

- segunda forma implica la formación de flagelos de 15-20 cm de largo y 4-5 cm de grosor, estirándolos y doblándolos alrededor de un rodillo o mango de pala. Arcilla grasa se estira suavemente, y los extremos en el punto de ruptura estarán afilados; cuando se dobla alrededor del rodillo, no habrá grietas en absoluto. Arcilla flaca se rompe bruscamente, produce una rotura desigual y, cuando se dobla, numerosas grietas. Arcilla normal se estira suavemente, se rompe cuando la conexión se vuelve demasiado delgada (1/5 del diámetro del paquete) y forma pequeñas grietas cuando se dobla;

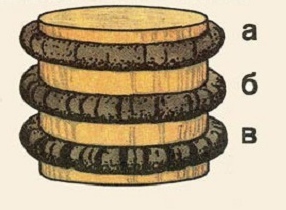

- tercera forma se supone que forma una bola de masa empinada con un diámetro de 4-5 cm y gránulos con un diámetro de 10 cm. Cuando las muestras se secan después de 2-3 días, se inspeccionan en busca de grietas. Arcilla grasa estará cubierto de grietas, y si cae desde una altura de 1 m, la pelota no se romperá. La arcilla delgada no se agrieta, pero la pelota se romperá cuando toque el piso. Arcilla normal no se agrieta ni se desmorona;

- cuarto camino requerirá verter 2-3 kg de arcilla con grandes cantidades de agua. Después de que se rompen los grumos, la suspensión se mezcla con un funk. La arcilla normal deja grupos separados sobre ella, esbelta, se cubre con una capa delgada y aceitosa, se adhiere fuertemente y envuelve completamente el funky.

Ajustar la grasa de arcilla es posible agregando arena (para arcilla grasosa) o más arcillas grasosas (para magra). La cantidad de agua y arena para agregar a la solución de arcilla depende de las características de la arcilla disponible. Esto se discutirá más adelante.

Selección de arena

Se puede usar en hornos de obra blanca arena de sílice, el feldespato amarillento también es adecuado, pero no para mampostería ladrillos en la zona del horno La arena autoexcavadora debe primero tamizar a través de un tamiz con celdas de 1.5 * 1.5 mm, lo que elimina restos, partículas de raíces, hierba, grava, etc. Es más difícil deshacerse de los compuestos orgánicos pequeños, que necesariamente están presentes en la arena, y con el tiempo pueden degradar la calidad de la mampostería. Lo limpian con lavado: esta es una forma rentable, si la hay suministro de agua independiente. De lo contrario, será más barato comprar arena adecuada, que ya está libre de compuestos orgánicos por secado o calentamiento.

Para enjuagar Como contenedor, puede utilizar un tubo con un diámetro de 15-20 cm y una altura de 3 diámetros. La arena se llena hasta 1/3 e incluye agua. Termine el procedimiento cuando dentro de 5-10 minutos el agua salga limpia.

Si tu decides comprar arena, es aconsejable tomarlo en varias fracciones y mezclar, para que la mampostería sea más fuerte. Puede mezclar fracciones de arena de 0.7-0.9 mm (1 parte) y 0.15-0.25 mm (2 partes).

Preparación de agua

El agua de la solución debe ser suave y ligeramente mineralizado. Una vez que los fabricantes de estufas recolectaban especialmente agua de lluvia para estos fines, hoy es posible usar agua artesiana de grifo. Los documentos que indican la dureza aproximada del agua deben estar disponibles para los pozos ubicados en el área. Si las sales de magnesio y calcio en el agua son más de 250 mg / l, entonces no se recomienda usar agua para preparar la solución, y su ablandamiento requerirá gastos considerables.

¿Cuánta arena y agua usar?

Otro punto difícil es determinar las proporciones necesarias para la solución futura. La relación se determina experimentalmente:

- la muestra de arcilla se divide en 5 partes iguales, agregadas a cada agua, con un volumen de aproximadamente 1/4 del volumen de arcilla. Después de un día, cuando la arcilla se vuelve agria, se amasa, se pasa a través de un tamiz con una celda de 3 mm y se defiende nuevamente durante un día. Si se exprime agua fangosa después de esto, debe drenarse;

- la primera muestra se deja sin arena, en la segunda 1/5 parte de arcilla se agrega, en la segunda - 1/4, en la tercera - 1/2, en la cuarta - 3/4, en la quinta - 1 parte. Se agrega arena en varias etapas, mezclando cuidadosamente muestras de soluciones;

- Se moldean dos remolques de 30-40 cm de largo y 1.5 cm de espesor de cada solución, una bola con un diámetro de 4-5 cm y una torta plana con un diámetro de 15-17 cm y un grosor de un dedo, las muestras se marcan para no confundirse y 2-3 se dejan secar. días

- repita el experimento, así como también para verificar el contenido de grasa en la arcilla: uno estira el torniquete y observa la naturaleza de la brecha, el segundo envuelve las palas alrededor de un rodillo o mango.Una solución normal debe dejar un espacio de 1/5 del diámetro original, y cuando se envuelve en la corteza y un poco debajo, aparecen pequeñas grietas. La solución grasa no se agrieta, es delgada: se divide en rodajas y se rompe con un gran espacio. Este experimento da resultados mixtos, y varios compuestos pueden cumplir los requisitos a la vezpor lo tanto, rechazamos los que definitivamente no son adecuados y comenzamos a tirar pelotas y pasteles desde una altura de 1 m. Si la prueba pasa dos soluciones, aumente la altura de la gota. Tomamos una proporción de arena como en la muestra más fuerte.

Solo queda descubrir cuánta agua usar y especifique la proporción de arena. Para hacer esto, se hace un lote de prueba de arcilla, una cantidad seleccionada de arena y agua limpia, mientras se agrega agua al ojo, aproximadamente una cuarta parte del volumen de arcilla, y luego se observa la fluidez de la solución. Hacemos una llana con una llana: si se rompe, entonces debe agregarse agua, si nada, la solución debe defenderse y exprimirse el agua con lodo, y es aconsejable medir los platos para eliminar su cantidad de la solución agregada y obtener la fórmula exacta. Idealmente, una llana debe dejar un rastro con bordes claros, no desmoronarse y no desenfocarse.

Refina la proporción de arena la misma llana ayudará. Debe empaparse en la solución y, si resulta que tiene sobrepeso, quedará una capa continua de arcilla sobre la llana: se debe agregar arena. Las soluciones flacas se excluyeron en el paso anterior. Una composición ideal sería que deja una capa delgada con manchas rizadas en la llana.

Finalmente para asegurarse de que el mortero pueda usarse para mampostería, prueba su fuerza. Tomamos un ladrillo, aplicamos una solución de 3 mm de espesor, colocamos un segundo ladrillo encima, lo presionamos, esperamos 10 minutos y lo levantamos por el ladrillo superior. Si fue posible levantar dos ladrillos unidos entre sí, entonces los materiales y sus proporciones se seleccionaron adecuadamente.

Preparación de argamasa para el horno.

La forma clásica y más fácil de preparar una solución de arcilla comienza fermentando la arcilla con la cantidad necesaria de agua. Después de su desoxidación (aproximadamente 1 día), empuje la mezcla a través de un tamiz y agregue la cantidad requerida de arena. Es mejor preparar la solución en un recipiente grande, por ejemplo, un barril o una tina, removerlo con una tabla cepillada grande (divertido), entregar las materias primas en cubos y colocar la solución terminada en la mampostería en una tabla hecha de tablas (huelguistas). Listo la solución debe deslizarse de la llana o pala, no pegarse a ellas, sino dejar una pequeña marca en la superficie.

Numero 4. Mortero de arcilla y chamota

Para albañilería caja de fuego recomendar el uso de mortero de arcilla y chamota, pero las estufas son correctas y permitir el uso de mortero de arcilla ordinario durante la construcción de hornos con un régimen térmico no muy intenso: este es el horno holandés y ruso, la placa, la barbacoa.

En otros casos, necesitará una arcilla grisácea, blanca, limosa, amarillenta y con alto contenido de grasa. Está cargado de arena de chamota, pero con mayor frecuencia se utiliza una mezcla de cuarzo y arena de chamota en la proporción 1: 1 para ahorrar. El agua debe usarse suave, con una dureza de hasta 160 mg / l. La preparación no difiere del mortero de arcilla ordinario con un matiz: no se necesitan pruebas de resistencia, ya que se proporciona con materias primas.

No 5. Mortero de cal para el horno

El mortero de arcilla no es lo suficientemente fuerte para la mampostería. fundacion, y bajo la influencia del condensado en área de la chimenea puede romperse en absoluto, por lo tanto, el mortero de cal se usa para estas partes del horno. Para prepararlo necesitarás:

- masa de lima;

- arena

- agua

La cal apagada no es adecuada para estos trabajos: es necesario tomar cal viva y extinguirla usted mismo para obtener una masa bien conocida. En casa, este proceso no se recomienda: es difícil y peligroso. Es mejor comprar masa de lima en una ferretería lista.

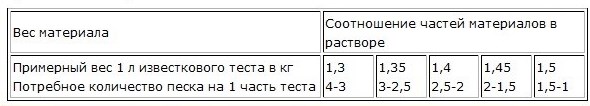

Es diez veces más fácil preparar mortero de cal que arcilla. La cantidad requerida de arena autoexcavada se tamiza a través de un tamiz con una celda de 1 mm, se compran fracciones de 0.7-0.9 mm. La presencia de materia orgánica en la arena en este caso no será un problema, cuanto más cal tenga propiedades biocidas. Puede tomar agua corriente del grifo: los requisitos para su rigidez no son estrictos.

La proporción de masa a arena es 1: 3, el agua se agrega a la consistencia de la crema agria grasosa. Es posible que deba ajustar esta relación. La masa de lima se amasa bien y se le agrega arena, comenzando con 1/2 parte. Después de amasar, miran el pegado con una solución de ostras: idealmente, debe pegarse a una capa de 2-3 cm, y es antes de que se obtenga este efecto que se agrega arena. Por lo general, se trata de 3 partes, pero puede ser de hasta 5.

La última etapa es prueba de flujo. En un ladrillo aplicamos una solución de 3 mm, colocamos un segundo ladrillo encima, tocamos y observamos el comportamiento de la solución. Idealmente, debería aparecer una pequeña solución alrededor de los bordes que no drene. Si no se exprime, es necesario agregar un poco de agua, desagües, agregue la prueba de cal, ya que la cantidad de arena necesaria para garantizar la ductilidad adecuada se determinó en la etapa anterior.

No 6. Mortero de cemento y cal

El mortero de cemento y cal es aún más fuerte que la cal, y el cemento no necesitará nada en absoluto, y cuanto mayor sea su grado, menor será su cantidad. Necesitará una proporción de cemento, masa y arena 1: 2: 10. Primero, se agrega agua a la masa de cal, se amasa y se agrega cemento sin detener la agitación, luego se agrega arena y se amasa la solución. Las cantidades exactas de arena y agua se determinan mejor en un pequeño lote de prueba.

Número 7. Mezclas listas para hornos de albañilería

Aquellos que temen no poder hacer frente a la selección de arcilla y proporciones pueden optar por mezclas preparadas para estufas. Estan en venta en forma seca, y su preparación consiste en agregar agua y mezclar bien. Todo es muy simple y rápido, pero se recomienda a los fabricantes de estufas experimentados que se molesten y preparen la solución de arcilla con sus propias manos.

Las mezclas secas preparadas para estufas son:

- simpleconsisten solo en arcilla y arena. Esta es la opción más económica y óptima;

- mejorado con la adición de plastificantes y lingosulfatos, que aumentan la resistencia y la refractariedad de la solución, aumentan la resistencia a los cambios repentinos de temperatura y humedad;

- resistente al calor mezclas de arcilla y relleno de chamota. Dichas formulaciones pueden soportar hasta 13000C y adecuado para la colocación de la parte del horno.

Si se indica cemento en la mezcla, entonces es mejor rechazar la compra. ¿Cuánta mezcla lista para albañilería se necesita? 100 ladrillos, es difícil de decir, porque la misma composición de un fabricante de un lote a otro e incluso de una bolsa a otra puede variar mucho. En cuanto a fabricantes, luego en las tiendas se presentan mezclas de varias compañías nacionales, incluyendo "Terracota "," Plitonita "," Pechnik ", Termix, de las fábricas de ladrillos Borovichi, Kostroma y Yaroslavl.

En conclusión

Es mejor dedicar suficiente tiempo a la selección de componentes adecuados y la determinación de las proporciones necesarias. Si el mortero para la mampostería del horno no está preparado correctamente, la estructura permitirá que los gases de combustión pasen, tengan un tiro insuficiente o incluso se desmoronen y agrieten.