Paneles de fibrocemento para el exterior de su hogar: 8 consejos para elegir e instalar

La fachada de cualquier edificio es su tarjeta de presentación, que desde los primeros segundos le permite determinar si le gusta esta casa de campo o no, si confía en esta o aquella institución, etc. Hoy el mercado de materiales de construcción ofrece mucho opciones de materiales para fachadas. Esta o aquella decoración le permite enfatizar la individualidad del edificio y su propietario, para proporcionar aislamiento térmico y acústico, para proteger el edificio de los efectos de varios factores ambientales adversos. Un criterio muy importante es la durabilidad, la practicidad y el costo razonable del material seleccionado. La ausencia de defectos obvios y excelentes características técnicas. losas de fibrocemento para la decoración exterior del hogar. En este artículo daremos consejos. por su elección y autoensamblaje hablar sobre las ventajas del material y las propiedades.

El concepto de "panel de fibrocemento"

No es en vano que todo ingenioso sea simple. Hay muchas formas de refinar la fachada de cualquier edificio, comenzando por el método más popular: el revestimiento ladrillo decorativoy terminando con un acabado normal revestimiento. Sin embargo, casi todos los materiales tienen inconvenientes que hacen que las personas prácticas busquen acabados exteriores siempre nuevos. Uno de los factores determinantes es siempre el final. costo de enfrentar el trabajo, que debe incluir el trabajo del equipo de construcción y la entrega de materiales de construcción. Y en este caso, decorar la casa con losas de fibrocemento es más rentable y económico que el revestimiento de ladrillo. Y la confirmación de esto son numerosas reseñas de los consumidores. Se puede notar que elegir tal losas para la decoración exterior, obtienes:

Se puede notar que elegir tal losas para la decoración exterior, obtienes:

- Orientación que no entra en contacto con la superficie exterior de la pared. Y esto significa que simplemente no hay nada que exfoliar, pelar o desmoronar;

- Acabado fuerte, que al mismo tiempo conserva la flexibilidad y no se agrieta;

- Fácil instalación gracias al formulario de liberación en forma de láminas terminadas.

Panel de fibrocemento no es más que un panel de lo más ordinario hormigón. Sin embargo, el porcentaje de concreto en la composición es 90% de la masa total. El 10% restante son diversos aditivos minerales y fibra de celulosa natural. Es este 10% aparentemente insignificante lo que hizo posible crear un material de revestimiento con un alcance muy amplio y altas características técnicas. Escribimos que los suplementos minerales pueden ser diferentes, y esto es cierto. Todo depende del fabricante. Cada uno tiene su propia "receta" corporativa de la mejor composición, en su opinión. Puede ser de grano fino arena de ríopor ejemplo  Los aditivos son necesarios para dar al material una viscosidad interna después de completar el proceso de cristalización completo. Por lo tanto, las tablas serán muy duraderas por fuera, pero dúctiles por dentro, y no serán susceptibles de agrietarse bajo cambios extremos de temperatura. Pero la fibra está presente sin falta.En este caso, el propio fabricante también determina si usar fibra de celulosa natural o polímero sintético.

Los aditivos son necesarios para dar al material una viscosidad interna después de completar el proceso de cristalización completo. Por lo tanto, las tablas serán muy duraderas por fuera, pero dúctiles por dentro, y no serán susceptibles de agrietarse bajo cambios extremos de temperatura. Pero la fibra está presente sin falta.En este caso, el propio fabricante también determina si usar fibra de celulosa natural o polímero sintético.

Hecho interesante - El fibrocemento se obtuvo por primera vez en Austria a fines del siglo XIX por el método de prueba y error prolongado. Podemos decir que fue una medida necesaria. Como en ese momento la construcción tenía una gran necesidad de material que fuera refractario y más liviano. 7 años de experimentos permitieron obtener material universal. Pero en ese momento, se agregaron fibras de asbesto al cemento, que tuvo que abandonarse con el tiempo, ya que algunos científicos afirmaron los peligros de tales aditivos para la salud humana. Antes de encontrar un reemplazo digno para este componente, los expertos intentaron más 200 especies de varios fibras como un aditivo La mejor opción resultó ser la fibra de celulosa, que realiza la función de refuerzo, proporciona rigidez a la flexión y reduce significativamente la expansión lineal del material. También se pueden usar fibras de aramida o basalto. En Rusia, la producción de fibrocemento a base de asbesto comenzó en 1908 en la ciudad de Bryansk.

Especificaciones técnicas

La composición, así como las características técnicas de los tableros de fibrocemento deben cumplir con GOST 8747-88.

- La densidad del material es de al menos 1,5 kg / cm3;

- La resistencia a las heladas proporciona al menos 100 ciclos, y esto es 40-50 años de operación;

- El coeficiente de absorción de agua no es más del 20% de la masa total de la placa;

- La temperatura de funcionamiento es bastante amplia: de + 80 ° C a -120 ° C;

- El coeficiente de estiramiento de la placa no es superior a 1,5 mm / m, lo que indica que el material prácticamente no tiene contracción;

- El módulo de elasticidad es 12000 N / mm2;

- La resistencia a la flexión en la dirección longitudinal es de al menos 24 MPa. Para información - resistencia a la flexión pizarra corrugada, que, a pesar de la presencia en el mercado de la construcción de muchos más materiales modernos para techos, todavía tiene demanda, es de 16 MPa. Por lo tanto, las losas pueden soportar cargas de viento significativamente mayores, y también son menos vulnerables a los impactos cincelados mecánicamente de intensidad media. En la dirección transversal, al menos 20 MPa;

- La resistencia al impacto del material no es inferior a 20 kJ / m2;

- El peso promedio permitido de 1 m2 de tablero de fibrocemento se encuentra en el rango de 16 a 24 kg.

Rango de tamaño Los paneles también dependen en gran medida del fabricante. Si hablamos de platos japoneses, entonces, en términos de tamaño, son más similares al revestimiento, pero esto no es lo mismo, no confunda. Su longitud es de 3030 mm o 1820 mm con un ancho relativamente pequeño de 445 mm. Espesor Pueden ser de 12 a 18 mm. Los fabricantes nacionales y algunos fabricantes europeos ofrecen muchas más opciones, lo que le permite elegir el tamaño más conveniente según el ancho y la altura de las paredes exteriores, lo que hace que el consumo de material sea más económico.  Y esto ciertamente implica un ahorro total de costos. Los tamaños de placa estándar serán los siguientes:

Y esto ciertamente implica un ahorro total de costos. Los tamaños de placa estándar serán los siguientes:

- 770 × 1200 mm;

- 306 × 1590 mm;

- 455 × 1593 mm;

- 1190 × 1560 mm;

- 1220 × 2440 mm;

- 190 × 3600 mm;

- 1200 × 1500 mm;

- 1220 × 2520 mm;

- 1220 × 3050 mm;

- 3000 × 1500 mm;

- 3600 × 1500 mm.

También se puede ver en el rango de tamaño que, por ejemplo, solo un zócalo u otras secciones pequeñas de la fachada se pueden enfrentar con placas. En cuanto al grosor, los fabricantes nacionales ofrecen un rango de 6 a 16 mm.

Además, las placas pueden diferir en forma del borde de unión, que se selecciona según el método de instalación previsto. Por ejemplo, si las placas se montan en placas especiales de Kleimer, sus lados largos tendrán protuberancias características. Gracias a esta forma, se garantiza el ajuste más ajustado de los paneles al marco.

Ventajas y desventajas de usar

Después de conocer la composición de los tableros de fibrocemento y sus características técnicas, podemos distinguir explícitamente los beneficios su uso:

- Ahora, cuando los materiales de construcción y acabado, que no representan una amenaza para la salud humana y el medio ambiente, se están volviendo cada vez más populares, la elección de tableros de fibrocemento para decorar su hogar es una opción adecuada.De hecho, en su composición solo hay materiales ecológicos sin impurezas de varios aglutinantes;

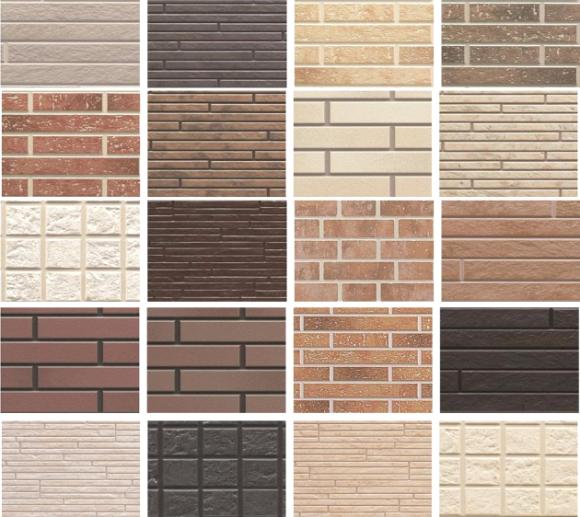

- No menos importante es el componente estético. La decoración en un estilo moderno de alta tecnología está ganando gradualmente la simpatía de muchos propietarios de edificios privados o comerciales. Con la ayuda de paneles, cuya combinación de colores es muy diversa, puede elegir la mejor opción para el tono y la textura para cualquier estilo exterior;

- Los consumidores prácticos apreciarán la vida útil de dicho acabado, que es más de 50 años;

- El forro es resistente a las heladas;

- La mayoría de los fabricantes producen placas de clase G1, que significa "material poco combustible". Es decir, uno que no se quema en ausencia de una fuente directa de fuego y no se enciende automáticamente;

- Mayor resistencia a la humedad;

- Proporcionar aislamiento térmico y acústico adicional tanto fuera como dentro del edificio;

- Resistencia a los rayos ultravioleta;

- Una oportunidad para llevar a cabo la instalación de forma independiente;

- La superficie del material es autolimpiante. Esto se logró gracias a la composición especial que cubre la parte frontal de los paneles. Tiene un efecto devastador en las partículas de suciedad, que se dividen y simplemente se lavan con agua de lluvia;

- Con base en lo anterior, está claro que cuidar un acabado de este tipo es lo más simple y rápido posible;

- Además, corrosión, hongos o molde;

- Los tableros de fibrocemento no están sujetos a descomposición;

- Y finalmente, debido al bajo costo de producción, el costo final de los tableros de fibrocemento está en un nivel asequible.

A desventajas puede incluir:

- Un coeficiente de absorción de agua bastante alto. Cuando la humedad se absorbe en el material, puede producirse una ligera deformación. Pero esto no afecta los indicadores de fuerza;

- Algunos consumidores particularmente selectivos notan que la apariencia del ladrillo ordinario difiere notablemente del patrón de la superficie de una losa similar a un ladrillo. Sin embargo, este es un punto bastante controvertido porque cada persona tiene preferencias diferentes. Además, debe hacer descuentos, dada la diferencia en el costo de estos dos materiales de acabado.

Por cierto, costo del tablero de fibrocemento Por supuesto, depende de su tamaño, grosor y fabricante. El costo promedio de la placa se encuentra en el rango de 850 a 1400 rublos / m2. Por ejemplo, los fabricantes japoneses ofrecen sus productos a un precio promedio de 1600 rublos / m2. Los fabricantes belgas fijan el costo del revestimiento de fibrocemento en el nivel de 900-1800 rub / m2, en las placas, desde 2500 rub / m2. Las empresas nacionales ofrecen sus productos, no menos dignos en calidad que los japoneses, a un precio de 800 rublos / m2.

Tecnología de producción

Para lograr fibrocemento de alta resistencia en la producción usar autoclaves así como prensado a vapor a altas temperaturas y presión.

- El primer paso es la fabricación de una mezcla de fibrocemento en una extrusora;

- La composición terminada se distribuye uniformemente en moldes, se extiende para dar el espesor requerido y se puede comprimir bajo presión de aproximadamente 650 N / cm3. Solo imagine cuán densa será la estructura después de la exposición a tal fuerza;

- Después de presionar, los tableros deben someterse a un proceso de endurecimiento preliminar. Tarda de 6 a 8 horas;

- Luego, para acelerar el proceso de endurecimiento final y darle al material todas las características técnicas mencionadas anteriormente, las placas se envían a autoclaves. Allí, bajo la influencia del vapor, cuya temperatura y presión alcanzan 175 ° C y 10 atm, respectivamente, se completa el proceso de producción;

- Como resultado, tenemos material que no tiene limitaciones en la aplicación, ya sea dependiendo de las condiciones de temperatura de varias regiones o de la afiliación arquitectónica del edificio.

Por cierto, la última condición proporciona etapa final de producción, a saber, pintura y barnizado de la superficie.

- La superficie de las placas puede imitar una variedad de texturas: madera natural, ladrillo, piedra natural. Esto se logra presionando fibrocemento en moldes con un relieve apropiado;

- Puede ser absolutamente liso o texturizado;

- Para hacer que los paneles sean más realistas, se pintan lo más cerca posible de la textura seleccionada;

- Además de la pintura, también se aplica una capa de barniz a la superficie. Que protege el material del agotamiento durante la exposición prolongada a la radiación ultravioleta;

- Las placas pueden salir de fábrica y no pintadas. Todo está determinado por los deseos del cliente. En este caso, se debe dar a la fachada el color deseado después de la instalación de los paneles.

Alcance y tipos de placas

Mencionamos que grosor del panel se encuentra en el rango de 6 a 16 mm. Dependiendo de este indicador, el alcance de las placas cambia:

- El espesor mínimo indica un peso significativamente menor de la placa y que su costo será menor que las placas más gruesas. Sin embargo, con la disminución del espesor, la resistencia del material disminuye. Por lo tanto 6 mm los paneles se usan para enfrentar aquellas superficies que tienen cargas de viento mínimas y que están protegidas lo más posible de algunos lados. Por ejemplo, para logia de decoración al aire libre, esta será la mejor opción. En general, dicho grosor se utiliza para decorar interiores de edificios;

- Espesor 8 mm Es estándar y generalmente aceptado. Con este valor, se proporcionan parámetros de resistencia óptimos con un peso permitido;

- Paneles gruesos 10 mm Se recomienda aplicar en casos donde sea necesario proporcionar un mayor grado de resistencia a varias cargas físicas. Presta atención: es físico, es decir, estamos hablando de contacto directo. Estos paneles están revestidos con los primeros pisos de edificios públicos para diversos fines en lugares concurridos donde hay una gran concentración de peatones. Por lo tanto, si la tarea es venerar un edificio residencial que tiene una cerca de territorio, es más razonable hacerlo con losas de un espesor estándar de 8 mm, ahorrando así una cierta cantidad de dinero;

- Placas gruesas 12, 14, 16 mm Se utilizan para la instalación en un sistema de cierres ocultos donde se necesitan fachadas particularmente fuertes. Tal espesor proporciona no solo una mayor resistencia y estabilidad, sino también un alto aislamiento de ruido y calor.

También los paneles de fibrocemento son ampliamente solicitar Revestimiento de los siguientes elementos:

- Las paredes internas de los edificios para diversos fines;

- El revestimiento exterior de edificios con pisos grandes, ya que los paneles resisten fácilmente los efectos de las altas temperaturas y las ráfagas de vientos fuertes.

- Para la decoración exterior de casas de madera;

- Para la reconstrucción de edificios antiguos, que después de la decoración se transforman más allá del reconocimiento;

- Desde el panel de fibrocemento, puede construir una partición interior, y obtendrá un elemento de planificación listo para usar, que no es necesario prestar para una mayor decoración;

- Para habitaciones enfrentadas con alta humedad: baños, duchas, bañeras, saunas, piscinas;

- Para hornos para estufas y chimeneas;

- E incluso para la fabricación de alféizares de ventanas.

Cómo almacenar y cómo cortar platos

No siempre el proceso de instalación ocurre inmediatamente después de la entrega del material necesario al objeto. Puede haber muchas razones para esto, comenzando con condiciones climáticas adversas y terminando con el hecho de que compró los materiales mientras el precio era favorable o incluso más agradable: el precio promocional. En cualquier caso, una de las tareas principales se convierte en asegurando el modo de almacenamiento correcto. Esto es necesario no solo para que no se dañe el material, sino también para que no pierda su geometría y planitud. De lo contrario, pueden surgir problemas en el futuro en forma de mala unión de paneles entre sí o una fachada "ondulada". Tienda paneles de fibrocemento necesarios como sigue:

- En cualquier caso, el material se envía al sitio de construcción en paletas especiales, e incluso se coloca de tal manera que la parte frontal mira hacia arriba. Este orden de cosas debe mantenerse estrictamente durante todo el tiempo. Incluso después de llevar los paneles al trabajo, comience a cortarlos según sea necesario, doble los paneles hacia arriba;

- Si el proceso de descarga se realizaba de forma manual, probablemente no habría palets. En este caso, como base, debe construir un marco improvisado de vigas de madera necesariamente a la misma altura. Deben organizarse en incrementos de no más de 40 cm;

- Si las placas se almacenarán fuera de cualquier habitación, deben cubrirse con una lona o una película gruesa para que no estén sucias ni mojadas bajo la lluvia o la nieve.

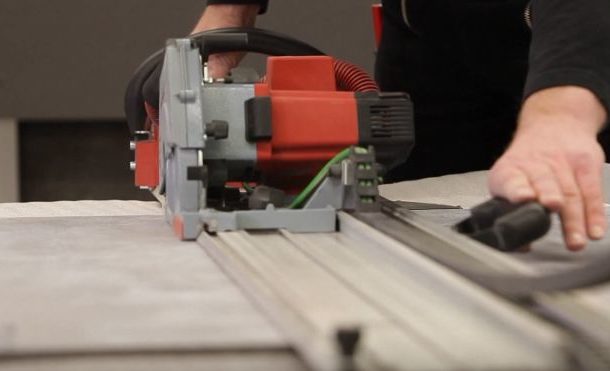

Cortar el plato Los fragmentos del tamaño deseado pueden ser de dos maneras:

- Utilizando amoladora ordinaria o placa circular. En este caso, el panel debe quedar boca arriba sobre una base plana y sólida. Para evitar una sierra torcida o desviaciones de las dimensiones, la placa debe estar fijada en la base para que no se mueva cuando la herramienta de corte la ejerza;

- El aserrado también se puede hacer con una sierra de calar ordinaria. Después de todo, no sin razón se le llama una herramienta universal. En este caso, la placa se coloca boca abajo. La hoja de sierra debe estar hecha de material de carburo. Si su rompecabezas tiene una función de péndulo, se recomienda que definitivamente lo habilite. Para garantizar la inmovilidad de la placa durante el corte también es necesario.

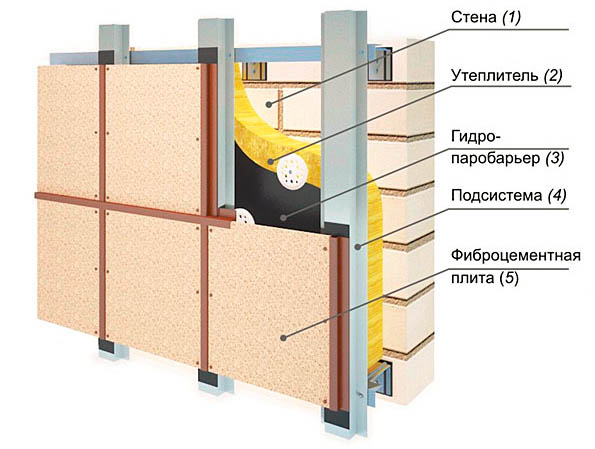

Tecnología de autoinstalación y disposición de una fachada ventilada.

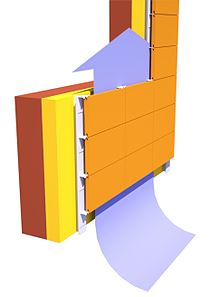

Montado ventilado fachada Es un sistema de perfil de aluminio, inoxidable o galvanizado, sobre el que se montan los materiales de acabado. De esta manera, entre la pared exterior del edificio y la capa de acabado puede fácilmente circula aire.  Esto evita la formación y acumulación de condensado y elimina el exceso de humedad. Para adicional aislamiento de edificios entre la pared y el revestimiento se puede colocar aislamiento de lana mineral. Pero tenga en cuenta que para aislamiento del sótanomejor usar paneles de espuma de poliestirenoque no pasan y no absorben la humedad. Las fachadas con bisagras tienen varias ventajas:

Esto evita la formación y acumulación de condensado y elimina el exceso de humedad. Para adicional aislamiento de edificios entre la pared y el revestimiento se puede colocar aislamiento de lana mineral. Pero tenga en cuenta que para aislamiento del sótanomejor usar paneles de espuma de poliestirenoque no pasan y no absorben la humedad. Las fachadas con bisagras tienen varias ventajas:

- Le permiten ahorrar la máxima cantidad de calor en interiores, reduciendo así el costo de las medidas de calefacción;

- Además de proporcionar ventilación natural, es posible alinear simultáneamente las paredes gracias a un sistema independiente de perfiles metálicos. El principio es muy similar al proceso de instalación de paneles de yeso en perfiles de aluminio. Esto conduce a ahorros significativos en otros materiales de acabado;

- En algunos casos, es posible aligerar significativamente tanto el peso de toda la estructura como el peso total del acabado debido al uso del marco en combinación con tableros de fibrocemento.

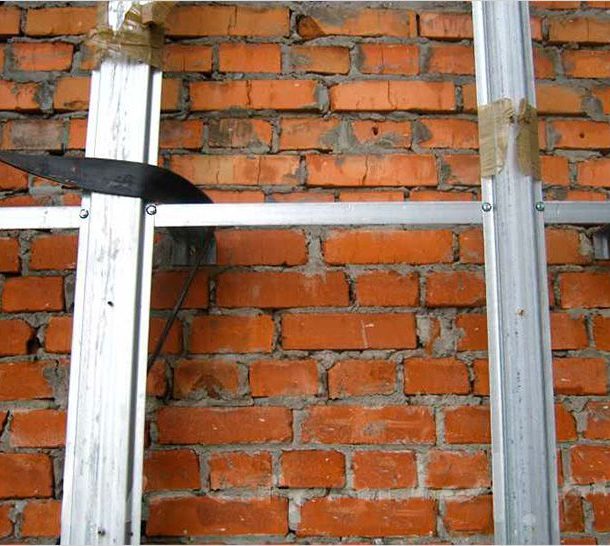

Pero tenga cuidado y evalúe con sensatez el estado de los cimientos y los pisos del edificio en el que planea colgar una fachada ventilada. Antes de organizar el marco necesita:

- Tenga en cuenta el peso de la placa, que depende de su grosor y tamaño. Este indicador determinará a partir de qué material se puede montar el marco. Es decir, serán perfiles de aluminio o acero. Algunos argumentan que el marco, como una caja, se puede montar a partir de vigas de madera, especialmente si se utilizan tablas de 6 mm de espesor. Pero no olvides que el árbol está podrido y que no hay estufa. Por lo tanto, es posible que el marco simplemente se pudra y las tablas estén como nuevas. En consecuencia, será necesario completar el desmantelamiento del revestimiento y levantar una nueva caja;

- Realizar un análisis del estado de las paredes externas. Si tienen grietas y otros defectos, deben eliminarse.De lo contrario, en este lugar, un fragmento de la pared simplemente puede caerse bajo el peso del marco y estropear el revestimiento;

- Retire todos los alféizares, tuberías, reflujos;

- Elija soportes de montaje de alta calidad y no escatime en su número;

- También calcule el número requerido de perfiles sobre la base del hecho de que la distancia horizontal máxima entre ellos no debe exceder los 60 cm, y verticalmente - 10 cm.

En cuanto a el proceso en sí:

- Antes de proceder con la instalación del marco, debe determinar el grado de curvatura de las paredes. Hacer esto con métodos improvisados es poco probable que tenga éxito, por lo tanto, se recomienda hacer un estudio geodésico. Según los datos, se realiza el marcado de los puntos más altos y más bajos. En base a esto, es necesario llevar a cabo la instalación de balizas de manera que se nivelen al máximo las irregularidades;

- Entre los faros se coloca y se adhiere material de aislamiento. Su espesor no debe exceder los 10-15 mm;

- Y la distancia total desde la pared exterior hasta el material de revestimiento no debe exceder los 50 mm;

- Una membrana permeable al vapor está unida sobre el aislamiento;

- Después de eso, los perfiles en forma de U se montan verticalmente y en forma de L horizontalmente en soportes especiales;

- Como uso intermedio, perfiles en forma de Z;

- Para lugares enfrentados alrededor de ventanas y puertas, el marco deberá estar equipado de tal manera que enmarque la abertura en todos los lados;

- Después puede proceder a sujetar los platos ellos mismos. Se arreglan usando tornillos. En este caso, el sombrero debe ahogarse a poca profundidad, para que luego sea posible ocultarlos con una pasta de lechada especial, que se selecciona por color en las placas inmediatamente al momento de la compra del material;

- Para mantener la uniformidad de las juntas, se unen barras divisorias a los extremos de las placas, después de lo cual se llenan las juntas. sellador;

- Para el diseño de esquinas, se utilizan fibrocemento o esquinas metálicas listas para usar.

Los fabricantes de un vistazo

Todas las placas de los siguientes fabricantes tienen características y mano de obra decentes. La diferencia radica en el país de origen del producto.

- Entre Fabricantes rusos Empresa bien establecida LLC Lato, que produce tableros de fibrocemento bajo la marca Latonit. La compañía coopera con fabricantes europeos, por lo que mejora constantemente su tecnología y amplía su surtido;

- Otra planta doméstica "LTM" produce placas de alta calidad llamadas "Flamma". Este es un producto resistente al fuego, que se utiliza principalmente para enfrentar estufas, chimeneas, para interiores decoraciones de paredes en baños y saunas;

- Famoso por muchos fabricantes rusos Kronspan Se especializa en la producción de materiales de acabado de fachadas. Un enfoque tan estrecho ha permitido lograr tableros de fibrocemento fabricados de alta calidad;

- Otro fabricante de materiales para la decoración de fachadas es una empresa nacional. Rospan Sus productos son bastante diversos, pero cumplen plenamente las características declaradas;

- Japón se considera la patria de las placas, por lo que un fabricante de este país llamó "Nichiha" toma una de las posiciones de liderazgo en el mercado de ventas. Los productos se distinguen por su mayor costo y excelente calidad;

- La segunda compañía japonesa que produce tableros de fibrocemento bajo la marca comparte la posición de líder "Kmew". La producción lleva más de 40 años. Durante este tiempo, todas las tecnologías se han perfeccionado, la calidad del producto es adecuada;

- Durante 15 años, la tenencia danesa "Cembrit" produce diversos materiales de construcción, incluidos tableros de fibrocemento. La producción ha reforzado el control de calidad, lo que garantiza una alta calidad de todo el surtido de productos;

- Una empresa de Finlandia se especializa en la producción de placas específicamente para el revestimiento exterior de fachadas. Su producto se puede encontrar bajo el nombre "Minerita". Las placas tienen excelentes cualidades de aislamiento acústico y un costo asequible.