6 Spitzen zum Kaltverzinken von Metall

Metallprodukte haben trotz ihrer Stärke einen entscheidenden Nachteil: Sie rosten leicht. Unter Produktionsbedingungen schützen Stahlprodukte durch Feuerverzinkung vor Korrosion. Dies ist ein ziemlich komplizierter und teurer Prozess, außerdem ist er nicht zum Schutz großer Strukturen ausgelegt. In der Heimat zum Rostschutz das Dach, der Zaun, Visier, Automobil- und andere Konstruktionen verwenden Sie am besten die Kaltverzinkung von Metall, die mit speziellen zinkhaltigen Verbindungen durchgeführt wird. Der Beschichtungsprozess ist so einfach wie möglich und die Methode der Kaltverzinkung kann aus vielen Gründen als universell bezeichnet werden. Wir werden uns mit Technologie und Kompositionen befassen und herausfinden, wie die Zinkpanzerung funktioniert.

Nr. 1. Allgemeine Grundsätze der Kaltverzinkung

Die Feuerverzinkung schützt das Metall für die nächsten 40-50 Jahre vor Korrosion, und es sind keine zusätzlichen Maßnahmen erforderlich. Der technologisch komplexe und kostenintensive Prozess im Alltag wurde durch Kaltverzinkung ersetzt, wodurch Sie mit minimalem Aufwand eine hochwertige Schutzbeschichtung erhalten, die jedoch regelmäßig aktualisiert werden muss.

Der Prozess des Kaltverzinkens ähnelt einem einfachen Färben. Metallstrukturen, nur anstelle von gewöhnlichen Farben verwenden Zink-gefüllte Farben (ZNK). Sie enthalten mindestens 94% Zink, der Rest sind Bindemittel. ZnK sollte nicht mit zinkhaltigen Farben verwechselt werden: In ihnen ist der Zinkanteil geringer und die Dichte der Zusammensetzung liegt immer unter 2,2 kg / l.

Aufgrund seiner Einfachheit wird das Kaltverzinken von Metall nicht nur unter industriellen Bedingungen durchgeführt, sondern auch zu Hause, um Strukturen jeglicher Größe und Geometrie zu schützen.

Nr. 2. Die Art der Kaltverzinkung

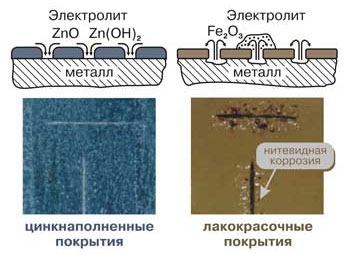

Um die Merkmale und Vorteile der Methode besser zu verstehen, muss der Chemiekurs der Schule in Erinnerung gerufen werden. Der Prozess des Schutzes von Eisenlegierungen mit Zink aufgrund der einzigartigen physikochemischen Eigenschaften dieses Elements möglich. Zink geht sehr leicht chemische Reaktionen mit verschiedenen Arten von Substanzen ein und bildet bei Wechselwirkung mit Wasser ein praktisch unlösliches Hydroxid, das die Oberfläche des Metalls bedeckt und eine weitere Wechselwirkung von Zink und Wasser verhindert. In ähnlicher Weise verhält sich Aluminium übrigens.

Wenn Sie eine Stahlkonstruktion mit einer Zinkschicht überziehen, beginnt Zink in der Luft mit der Zeit zu oxidieren. Das Reaktionsprodukt ist Zinkoxid, das nicht mit Wasser reagiert und einen starken Film auf der Oberfläche der Struktur bildet. Das ist alles, eine weitere Reaktion ist hiermit nicht möglich, da Zinkoxid und Zinkhydrogencarbonat (in geringerer Menge gebildet) gegenüber Wasser inert sind. Das Barriereschutz. Es ist anzumerken, dass Eisen auch mit Wasser unter Bildung von Oxiden reagiert, die wir als Rost bezeichnen. Diese Verbindungen bilden jedoch keinen durchgehenden dichten Film, der Feuchtigkeit in das Metall überträgt und die Entwicklung von Korrosion provoziert.

Neben dem Barriereschutz bietet Zink auch elektrochemische Eigenschaften. Wir erinnern uns an die elektrochemische Reihe von Metallspannungen, bei denen Zink vor Eisen steht. Dies bedeutet, dass Zink chemisch aktiver ist und zuerst im Zink / Eisen-Paar reagiert. In Gegenwart von Luftfeuchtigkeit kann es zu einer elektrochemischen Reaktion unter Bildung von Zinkcarbonat kommen.Diese Verbindung ist auch in Wasser unlöslich und stoppt die weitere Entwicklung. Korrosionsprozess.

Das Prinzip der "Arbeit" der Zinkbeschichtung bleibt trotz Art der Anwendung:

- Feuerverzinkung;

- elektrolytisches Verzinken;

- diffuse Verzinkung;

- gasdynamisches Verzinken;

- einkaufen;

- Kaltverzinkung.

Unmittelbar nach dem Schutz der Metallstruktur durch Kaltverzinkung wirkt vor allem der elektrochemische Schutz: Bis die Beschichtung ihre maximale Festigkeit erreicht hat, können Feuchtigkeitspartikel durch die Metallstruktur eindringen und Stahl erreichen. Zu diesem Zeitpunkt wird ein elektrochemisches Zink / Eisen-Paar gebildet. Zukünftig baut der Schutz auf dem Barrieretyp auf. Wenn jedoch die Unversehrtheit des Lacks verletzt wird und Feuchtigkeit in die Struktur eindringt, wird der elektrochemische Schutz erneut aktiviert.

Nummer 3. Vor- und Nachteile der Kaltverzinkung

Das Kaltverzinken von Metall ist eine einfache, zuverlässige und beliebte Methode, um es zu schützen. Im täglichen Leben hat sich die Technologie ebenso verbreitet wie sie viele vorteile:

- Die verwendeten Zusammensetzungen zeichnen sich durch eine gute Haftung sowohl auf dem Untergrund als auch auf dekorativen Farben und Lacken aus, so dass das Design leicht in der gewünschten Farbe lackiert werden kann.

- Es ist möglich, eine Beschichtung auf ein Produkt jeder Größe und Geometrie aufzubringen. Wenn es bereits installiert und in Betrieb ist, muss es nicht abgebaut werden. Alle Arbeiten können vor Ort durchgeführt werden.

- Die Oberflächenvorbereitung vor dem Kaltverzinken ist relativ einfach.

- Metallteile, die durch diese Methode geschützt werden, sind einfach verschweißt sind untereinander;

- Einfache Beschichtung, keine besonderen Fähigkeiten und Werkzeuge erforderlich. Zum Streichen Spritzpistolen, Farbroller und normale Pinsel verwenden.

- Die Arbeiten können bei fast jedem Wetter durchgeführt werden (zulässige Lufttemperatur -20 ... + 400C)

- niedrige finanzielle und zeitliche Kosten.

Der Hauptnachteil der Kaltverzinkung - Geringe Beständigkeit der Beschichtung gegen mechanische Beschädigungen. Einfach ausgedrückt, Sie können den Lack einfach durch Freilegen der Stahlkonstruktion zerkratzen. Andererseits ist die Aktualisierung der Abdeckung nicht so schwierig und teuer, so dass das Minus nicht als sehr bedeutend bezeichnet werden kann.

Nummer 4. Wie erfolgt die Kaltverzinkung?

Die Methode der Kaltverzinkung ist das Aufbringen von Zusammensetzungen mit einem Zinkgehalt auf die Metalloberfläche. Die Technologie und das Auftragsverfahren hängen von der Art der Zusammensetzung ab, am häufigsten werden jedoch Materialien verwendet, deren Eigenschaften in angegeben sind GOST 9.305–84. Das gleiche Dokument erlaubt die Verwendung von Kaltverzinkungsverbindungen auf beliebigen Konstruktionen mit Ausnahme von hochfesten Stählen und Magnesiumlegierungen.

Dem Vorgang des Aufbringens der Komposition (wir werden später über die beliebtesten sprechen) geht ein gründlicher Prozess voraus Vorbereitung der Metalloberfläche:

- Entfernung jeglicher Verschmutzung, Salze, Verkokung;

- abrasive Oberflächenbehandlung (Strahlen oder hydrodynamisches Verfahren) zur Erzielung der erforderlichen Rauheit (sorgt für eine bessere Haftung) und zur Entfernung von altem Rost;

- Design Trocknen;

- manuelle Reinigung von Spritzern, Agnails und scharfen Ecken;

- Staubentfernung durch einen Luftstrom.

Bei Fettflecken auf dem Metall muss die Oberfläche entfettet werden. Die Normen erfordern eine gründliche Überprüfung des Grades der Staubentfernung, Entfettung und Rauheit, was spezielle Geräte erfordert. Wenn es darum geht, kritische Konstruktionen zu schützen, sollte dies am besten nicht vernachlässigt werden.

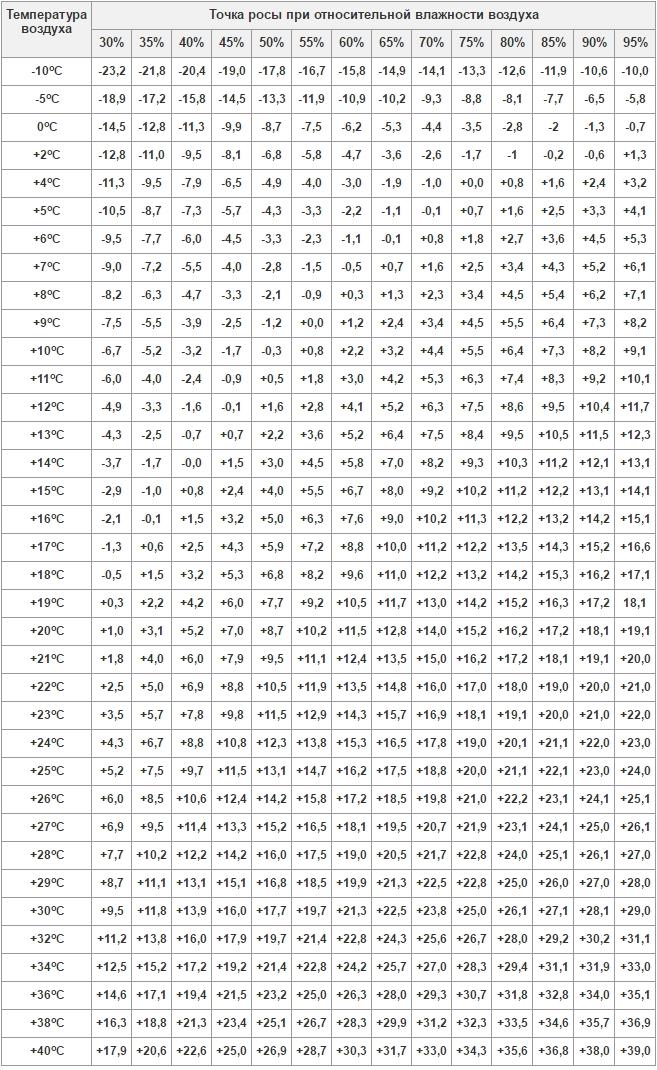

Hier endet und beginnt die Vorbereitung direkte Kaltverzinkung. Es wird bei einer Oberflächentemperatur über dem Taupunkt von drei Grad oder mehr und der vom Hersteller empfohlenen Lufttemperatur hergestellt. Farbe auftragen mit spezielle Ausrüstung (pneumatische, farbige Kameras usw.) Jede neue Schicht wird in mehreren Schichten aufgetragen, nachdem die vorherige getrocknet ist. Für die Bearbeitung einiger Stellen können Sie einen Pinsel und eine Rolle verwenden.Die Beschichtung wird trocknen gelassen und dann eingeebnet. Anschließend können Sie normale Farbe darauf auftragen. Es ist ratsam, die Qualität der Beschichtung nach dem Auftragen des ZNK und dem Trocknen mit speziellen Geräten zu überprüfen, mit denen Sie die Dicke des Schutzfilms messen können.

Um den Taupunkt zu bestimmen, sollten Sie ein Hygrometer, Thermometer, Psychrometer oder ein Gerät verwenden, mit dem Sie sowohl Temperatur als auch Luftfeuchtigkeit messen können. Die Messwerte der Geräte werden mit der Tabelle verglichen und bestimmen, ob es möglich ist, das Verfahren der Kaltverzinkung von Metall durchzuführen.

Nr. 5. Wo kann ich kalt verzinken?

Die Kaltverzinkung ist für alle Stähle mit Ausnahme von hochfesten und legierten Stählen mit hohem Magnesiumgehalt geeignet. Es gibt keine Anforderungen an die Größe, das Gewicht, die Form und die Dicke der Produkte. Das Verfahren eignet sich für bereits hergestellte und installierte Produkte (einschließlich großer Metallstrukturen). Sie müssen sie nicht zerlegen.

Die Galvanisierung kann sowohl in der Produktion als auch bei der Wartung und Reparatur von Infrastrukturelementen (z. B. Rohrleitungen, Tanks und Türme) und im normalen Leben für folgende Bauwerke eingesetzt werden:

- Überdachung;

- Zäune und Tore, Tore;

- Garagenaus Metall gefertigt;

- Unterboden und andere Karosserieteile;

- Armaturen;

- verschiedene Behälter und Tanks;

- Wagen, landwirtschaftliche und Bauwerkzeuge.

Nr. 6. Kaltverzinkungsmassen

Gemäß den Normen sollten mindestens 94% Zink mit einer Partikelgröße von 12-15 Mikron oder 88% Zink mit Partikeln von 3-5 Mikron im ZNC enthalten sein. Je höher der Zinkgehalt ist, desto besser sind die Korrosionsschutzeigenschaften, und je feiner die Partikel sind, desto besser ist die Haftung. Da gibt es viele Kaltverzinkungsmassenaber wir werden uns auf die beliebtesten konzentrieren:

- Galvanol - Zusammensetzung auf Basis von reinem elektrolytischen Zink und mit einem geringen Gehalt an Bindungskomponenten, inländische Entwicklung. Die Zusammensetzung bietet eine ausgezeichnete Haftung und kann selbst auf rostigen Strukturen angewendet werden, wenn der Rost gut an diesen haftet. Es ist schnell und einfach aufzutragen und kann bei Temperaturen von -30 bis +50 ° C angewendet werden0C, sowie bei hoher Luftfeuchtigkeit. Die Zusammensetzung ist beständig gegen Salz- und Alkohollösungen, und die fertige Beschichtung ist beständig gegen Abrieb und Schlag, hat eine gute Haftung auf Farben. Es ist gebrauchsfertig erhältlich und kann mit Pinsel, Rolle, Spray, Aerosol-Spray aufgetragen werden. Der Anwendungsbereich ist am weitesten;

- Tsinotan Es wird als unabhängiges Korrosionsschutzmittel und in Kombination mit anderen Verbindungen verwendet. Es kann unter allen klimatischen Bedingungen eingesetzt werden und wird häufig in der Industrie zum Schutz von Gebäuden in Salzwasser oder verschmutzter Atmosphäre eingesetzt. Die Zusammensetzung umfasst Zäune, Tanks für Erdölprodukte, Kraftübertragungstürme, Rohre, Automobilstrukturen usw. Es wird von Riesen der heimischen Industrie verwendet;

- Zinkolol - Polyurethan-Grundierung mit hohem Zinkgehalt, sehr flexibel, beständig gegen hohe Temperaturen, Salzwasser, Öle, Öle und Laugen;

- Zinol - die Zusammensetzung enthält Zinkpartikel verschiedener Fraktionen im Größenbereich von 4 bis 20 µm oder mehr, wird in einer Dicke von 100-120 µm aufgetragen, trocknet in 1 Stunde, hat eine hohe Wasserbeständigkeit;

- MOEL Enthält Zinkpulver und Ethylsilikat, gut geeignet für hochlegierte und gewöhnliche Stähle.

- Meister AK-100 Ideal für Karosserien;

- UR-100 Flüssiges Zink auf der Basis von Zinkpulver mit einer Partikelgröße von 3-5 µm hergestellt, ist kostengünstig;

- Zinga - Zusammensetzung zum Kaltverzinken von Metall der belgischen Firma Zinga Metall. Der Hersteller verwendet 3-5 Mikron Zinkpulver und behauptet, die einzigartigen Eigenschaften seines Produkts zu haben, was die hohen Kosten erklärt, die einer Feuerverzinkung fast gleichkommen.

Es ist wichtig, dass das verarbeitete Produkt keiner konstanten mechanischen Beanspruchung ausgesetzt wird - in diesem Fall hält die Beschichtung nicht sehr lange.

Es ist wichtig, dass das verarbeitete Produkt keiner konstanten mechanischen Beanspruchung ausgesetzt wird - in diesem Fall hält die Beschichtung nicht sehr lange.

Die Kaltverzinkung eignet sich für alle Produkte, die vor Korrosion geschützt werden müssen. Trotz der Tatsache, dass eine solche Beschichtung wie gewöhnliche Farbe beschädigt werden kann, arbeitet sie effizient und beseitigt das Auftreten von Rostflecken und vereinfacht auch den Anstrich: Die Farbe auf der Zinkschicht haftet besser als auf herkömmlichem Metall.