Característiques de la fabricació de lloses de paviment. Punts i trucs TOP 5

Per què fer una rajola tu mateix si pots anar a comprar, perquè a qualsevol ciutat hi ha molts fabricants i botigues venent aquest material? La resposta rau a la superfície. Seguint tot el procés personalment, podeu obtenir-lo bon estalvi, confiança en qualitat i un disseny exclusiu de rajoles. Els amos diuen que, a l'estiu, a un ritme tranquil, podeu fer tanta rajola fins a una superfície d'uns 500 m2. Alguns són tan addictes al procés que converteixen l'estalvi en un negoci permanent. La producció de rajoles a petita escala no requereix grans despeses, per tant, és excel·lent Opció de negoci de devolució ràpida sense grans inversions. De totes maneres, primer heu de conèixer totes les funcions de fer rajoles amb les vostres pròpies mans per poder pesar-ho tot i decidir si voleu fer una cosa així.

Núm. 1 Motlles de rajola

El propi procés de fabricació lloses de pavimentació prou senzill. Cal fer una solució, abocar-la en formes prèviament preparades i deixar-la assecar. Cada etapa té els seus matisos i començarem a analitzar-los a partir de les formes.

Els motlles per a rajoles poden ser fets a casa o casolans. La compra de formularis preparats redueix significativament el temps dedicat. Si trobeu un bon fabricant, això garantirà la qualitat òptima del producte, ja que amb una producció independent de motlles és poc probable que es pugui aconseguir el resultat desitjat per primera vegada. També hi ha una àmplia gamma de mostres, que es poden seleccionar en funció dels objectius i les matèries primeres utilitzades.

Formulari llest per a peces

Formulari acabat es pot dissenyar per a colada de rajoles o deixar llançar bloc immediatament. Si heu de definir una pista amb un patró regular, és millor agafar formes de peces. Els blocs són excel·lents per crear una imitació de pedra natural, i les rajoles surten molt més barates.

Bloc llest per a la colada de rajoles

Per material de fabricació Les formes acabades poden ser de cautxú (recurs fins a 450 peces de fosa), plàstic (fins a 250 peces de fosa) o poliuretà (fins a 100 peces de fosa). Hi ha moltes opcions de construcció i disseny. Sempre hi ha alguna cosa per triar.

Podeu comprar silicona líquida per a motlles i fabricar-vos vosaltres mateixos. Aquesta idea és exigible quan es creen matrius úniques. Tot i això, és útil conèixer moltes característiques específiques per tal que el producte tingui la forma adequada.

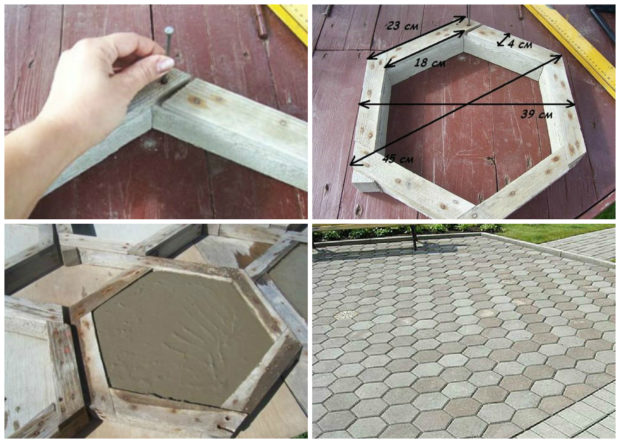

Motlles de fusta

Adequat quan és necessari colar una rajola de forma senzilla, per exemple, de planta rectangular. Es tracta d'un encofrat, de les quals estan fabricades peces de bres de fusta connectades ungles. És ràpid i fàcil de fabricar, però no sobreviurà a l'ús repetit a causa de la humitat i tampoc és adequat per crear formes de configuracions complexes. A més, moltes matrius modernes no tenen encofrats, cosa que simplifica el procés d’eliminació, i aquí haurà de fer més esforços al final.

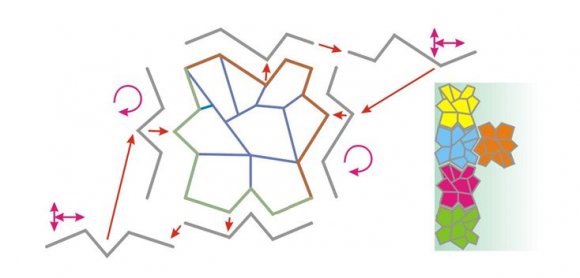

Si la rajola està feta només per a tu i no en venda, pots fer un formulari a partir de les taules o barres, gràcies al qual rajoles de fosa imitant la forma caòtica de la pedra natural. Sabent les característiques senzilles de la percepció humana del món, podeu fer-ho amb un nombre mínim de formularis per crear l'efecte d'elements que no es repeteixen.

El mètode per fabricar un motlle és el següent:

- dibuixem els costats superiors i inferiors del motlle com vulgueu, el més important és que al final la peça encaixi un quadrat;

- Ara heu de dibuixar cadascuna de les línies creades anteriorment en imatge mirall i girar 90 graus. Així obtenim dos costats horitzontals del formulari;

- traça l’espai interior com vulguis, evitant només la simetria central;

- quan es fosa, el motlle haurà de girar 90 graus cada vegada.

Una forma similar és adequada per a colades de rajoles directament al lloc on estarà. Aquesta no és l’opció més duradora, sinó senzilla, ràpida i barata.

Motlles de guix

Convenient, pràctic i fàcil de fabricar. Per obtenir aquesta forma, un element favorit es revesteix (prèviament lubricat amb un lubricant especial, es pot diluir sabó amb aigua) amb una barreja de guix, que es barreja immediatament abans de l’ús. Tot seguit, es posa a la peça i es deixa que es solidifiqui.

Aquest patró permet la repetició idèntica de la geometria i els patrons, però, el desavantatge és la fragilitat. Per eliminar-ho, hi ha diversos additius.

Motlle de plàstic

Els motlles de plàstic tenen una resistència al desgast suficient i durabilitat; Els productes no tenen por de les substàncies químiques actives, resistents a l'estrès mecànic. Podeu emplenar-los formigó, polímers i altres materials. Un altre avantatge d'aquest tipus és que els patrons i les cares no es desgasten durant molt de temps, i el cost barat d'aquest tipus de formes els fa extremadament populars.

Motlle de silicona

La varietat més versàtil, tal com té els avantatges de tots els tipus enumerats anteriorment:

- força i resistència a les càrregues;

- el disseny no s’estira i no canvia;

- manté un gran nombre de cicles;

- no té por a les temperatures significatives;

- repeteix un relleu amb exactitud ideal;

- apte per a ciment, guix, polímers;

- L’extracció no requereix gaire esforç, el producte no es fa malbé.

L’elasticitat de la silicona li fa un truc: sota la influència del formigó gruixut, la forma es pot expandir i engrossir.

Si teniu previst fabricar rajoles només per a vosaltres mateixos (per exemple, per a l’organització d’un àmbit local i camins de jardí), llavors amb la fabricació de motlles de silicona és millor no molestar. Si la qüestió es posa en marxa, el joc val la pena espelmar. Per a la fabricació de motlles de silicona s’utilitzen diferents composicions, però el líquid de tres components és el més òptim de tots.

Per cuinar, heu de complir els passos següents:

- En el disseny, on s’instal·larà la matriu base, es posa primer l’argila escultòrica. Es pot treure "cast" d'una pedra de la forma, el tauler i altres elements preferits.

- Després posen una matriu, que es lubrica amb una solució especial perquè la silicona no s’enganxi.

- Després d’assegurar-se que la mescla estigui a punt i que no hi hagi bombolles, aboqueu lentament el líquid i deixeu que es congeli.

Motlles de poliuretà

És més difícil crear una plantilla de casa de poliuretà, ja que es requereix una protecció especial i una bona ventilació de l’habitació. Cal treballar perfectament amb ulleres i salopetes, i només després d’haver omplert la mà podreu aconseguir una peça de nivell decent. Un producte d'alta qualitat té una gran resistència i flexibilitat, no necessita encofrats, permet transferir un alleujament millor que el silicona, manté la seva forma. El principal desavantatge és un preu més elevat.

2. Escollim matèries primeres

Caldrà emplenar els formularis i les qualitats operatives de la rajola depenen directament d'aquest "fet". Els materials més utilitzats actualment són:

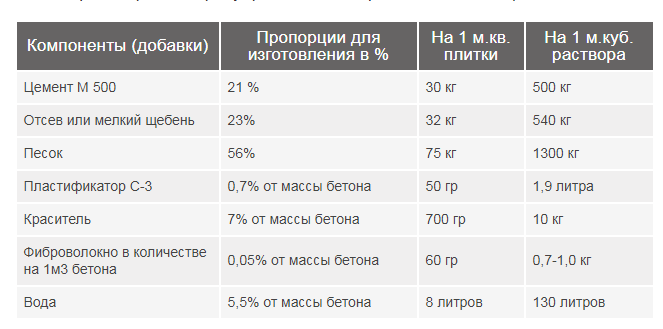

- Barreja de ciment pot consistir en ciment i sorra en una proporció diferent De vegades s’hi afegeixen additius per reforçar: argila expandida, polímers, cola, fibra, etc. Tot depèn de les tasques.Per a la producció de lloses de paviment, les pedres, que seran aplicables a la decoració al carrer, les més adequades marca duradora de ciment M500però de vegades s’utilitza el M400. Això us permet fer un producte resistent i durador. Per comprovar la qualitat del ciment, caldrà comprimir-lo i, si es forma un terrassenc, aquestes matèries primeres no s’han de prendre. Per obtenir una estructura dúctil s’afegeix calç. Els materials de construcció endurits tindran una durada de molts anys, aguanten la tensió ambiental, poden posar camins de jardí i fins i tot terres interiors. Excel·lent recanvi de rajoles. Hi ha moltes opcions per preparar una solució, però a casa podeu utilitzar aquesta recepta: ciment grau M400 o M500 - 25%, fraccions de sorra de 0,4-0,6 mm - 20%, cribratge - 55%, també s'afegeixen alguns plastificants. L’aigua és d’uns 15 a 17 litres per cada 20 kg de ciment: la solució ha de ser granulosa i molesta, no dividir-se en grumolls. Per cuinar rajoles de colors es poden utilitzar les proporcions següents: ciment 20 kg, sorra 35 kg, pedra picada 35 kg, plastificant 70 g, pigment de color - 0,5-0,7 kg. En condicions industrials rajoles de colors fan capesper no sacrificar la qualitat del producte, però per produir rajoles laminades a casa sense una taula vibradora d’alta qualitat amb amortiment de vibracions innecessàries.

Una de les receptes per a la preparació de morter de ciment per a rajoles

La seqüència d’afegir components a la barreja i el temps de cocció

Rajola de doble capa

- Compostos de guix no tan fort, de manera que són adequats per al desenvolupament de productes per a la decoració d’interiors, però es poden fer models relleus. Amb la seva ajuda, és possible crear fins i tot una imitació d’un tall de serra d’un arbre, mosaics, còdols, etc. Per a ús extern, s’afegeixen additius per augmentar la resistència a la humitat. Quan es barreja amb altres components, es forma formigó de guix, que té una estructura més forta.

- Sorra de polímer cada vegada són més populars. El gruix, gairebé tres quartes parts, és de sorra (no de riu, sinó de quars). La resta és poliestirè, polipropilè. Una característica de la composició és un enduriment increïble, resistirà temperatures fins a -700C, sense por dels canvis bruscos de temperatura, humitat i resistents al desgast. Amb aquesta composició, podeu aconseguir una superfície mat i brillant. No hi ha matrimoni en el procés de fabricació. L’avantatge és que prescindir d’equips especials no funcionarà.

Per cert, l’emmagatzematge i l’emmagatzematge són factors que també afecten les propietats de la mercaderia.

Número 3 Coloració de rajoles

El pigment de color afecta les propietats del productePer tant, és important triar les proporcions adequades i no anar gaire lluny amb la quantitat de tint. És millor agafar un color més ric que afegir molta pintura en previsió de l’ombra desitjada.

Per tant, hi ha dues maneres d’aplicar la pintura:

- Superficial, és a dir, tenyir al final. En primer lloc, el plànol està curosament preparat: netejat de deixalles i imprimit per obtenir la màxima adhesió. Aquesta vista no és adequada per al carrer, ja que quan s’exposa a la pluja, la neu, el vent, el sol i altres factors, el pigment es renta i el color surt.

- Penetrant - afegir pigment directament a la solució. Aquest mètode fa que el to sigui més persistent. Només cal netejar adequadament tots els dispositius de contacte perquè el color no es barregi o utilitzar, per exemple, diversos blancs per abocar rajoles de diferents colors.

Número 4. Additius i additius per reforçar les rajoles

Per al formigó, hi ha diverses opcions per reforçar els additius:

- La pedra triturada s'utilitza per reforçar l'estructura.

- Els filaments de polipropilè (fibra) són necessaris per millorar la resistència al desgast, la resistència, allargar la vida dels materials de construcció.

- Hi ha additius especials que augmenten la resistència al xoc, salts de temperatura, etc. se seleccionen individualment.

- El plastificant augmenta la resistència a les gelades i a l’abrasió.

Per a guix, només cal afegir una mica de plastificant, ciment.Això afectarà positivament la força, l’element no serà tan fràgil.

5. Equipament

Amb una producció a gran escala, no podreu prescindir d’equips especials. Des del punt de vista de la tecnologia utilitzada en la producció, les lloses de paviment es divideixen en vibrocast i vibrat pressionat. Naturalment, en la fabricació de diverses màquines s’utilitzen:

- rajola vibrada realitzats mitjançant la instal·lació de formularis plens de solució en una superfície vibrant. Sota la influència de la vibració, la solució es distribueix de forma uniforme i surten totes les bombolles. Després d’això, els motlles s’assequen a les prestatgeries durant 2-3 dies, després s’elimina i s’asseca la rajola resultant. El resultat és un producte bastant durador. Aquesta tecnologia s'utilitza àmpliament en la construcció privada i en les petites empreses;

- rajola vibrada de forma semblant, però la solució que vibra en els motlles també es pressiona amb equips especials. Com a resultat, la rajola és més densa i resistent al desgast, adequada per a la col·locació en llocs amb major càrrega. L'assecatge es realitza en cambres especials. D’aquesta manera, les rajoles es fabriquen a la fàbrica, en termes de rendiment, són superiors a vibradors, però inferiors a ella en termes de formes i colors diversos.

Per vibrar cal una taula vibrant especial. És una taula ordinària, la superfície de la qual vibra, és manual i automàtica. Pots comprar equips preparats o fer-ho tot. Si la rajola és necessària per pavimentar els camins per als vianants, n'hi haurà prou amb el dispositiu més primitiu: es posa una estufa gruixuda (com d'una antiga estufa de llenya) a l'autobús vell, i al centre es col·loca trencaclosques o un altre instrument que doni vibració. Connectem el dispositiu a una presa d’energia i en posem els formularis, però és difícil d’aconseguir desgasificar completament d’aquesta manera. Si poseu coses al flux, no podreu prescindir d’equips professionals.

Tingueu en compte que, sota la influència de la vibració, la solució dóna una escuma que puja, i després comença a establir-se. En aquest moment és necessari aturar el procés, en cas contrari la composició es pot delaminar. Per fer una rajola de dues capes (la primera capa és grisa, la segona de color), s’omple un motlle de 2/3 amb una composició incolora i a l’espera de l’aparició i deposició d’escuma, després s’afegeix una solució de color, s’espera 2-3 minuts i es treu la forma de la taula vibrant.

La tecnologia de premsa vibrant requerirà vibropressió. Hi ha dispositius manuals i automatitzats. Podeu triar un model equipat amb una formigonera. Les instal·lacions automàtiques són convenients per a grans fàbriques; les empreses privades es beneficiaran d'instal·lacions manuals. Al mateix temps, la màquina vibradora no és tan eficaç com la premsa vibradora. Tanmateix, amb l'ompliment correcte dels formularis moderns, aquests dispositius només seran necessaris per a les grans empreses.

De les eines que encara cal broca de martell amb un broquet o mesclador formigonera (tot depèn del volum de producció), envasos per dosificar els components de la barreja i amasar. També és millor preparar bastidors per assecar les rajoles.

L’assecat en condicions naturals a l’estiu al carril mitjà triga unes 16 hores i, per treure les rajoles del motlle, es pot capgirar i agitar. La forma del tros es pot baixar a una conca amb aigua de manera que l’aigua arribi al costat de la forma, i després passar a una conca amb aigua calenta. A causa de la diferència de temperatura, la forma augmentarà lleugerament, i la rajola caurà sola.

És millor no utilitzar immediatament la rajola acabada: deixar-la madurar durant 5-7 dies i obtenir la màxima resistència.

Conclusió o Com controlar

Les conegudes fàbriques amb grans volums de vendes utilitzen equips informàtics per comprovar el menor dany, defectes i deficiències. Però es pot prescindir.

Tothom està interessat en saber establir el factor qualitat d’un producte en condicions artesanals. En primer lloc, cal fer una inspecció visual: mirem quins defectes hi ha, ja sigui el patró, el patró.Examinem detingudament les cantonades dels xips.

Podeu determinar si les proporcions es mantenen correctament mitjançant el so. Agafeu dos plats i piqueu-los. Si el so està tenyit, alguna cosa va malament, hauria de sonar fort. Aquesta regla no només s'aplica a la ceràmica rajolaperò també amb ciment.

Cal recordar que el consumidor és important no només pel preu d’enfrontar-se als materials de construcció, sinó també per les característiques que afecten el funcionament. Per tant, no heu de reduir els costos a costa de la qualitat, sinó buscar altres possibilitats.

Bon article! Afegiré a mi mateix que en la fabricació de productes mitjançant vibrocompressió o per emissió de vibracions és important tenir en compte la proporció de components, observar la tecnologia perquè un dels “enemics” principals d’aquest producte no sigui l’aire. Per a la producció privada a casa, el càsting per vibracions, segons la meva humil opinió, s’adapta millor, a més, no hi ha un marc de producció a temps.