7 consells per triar els blocs Arbolites: avantatges, contres, composició, producció

L’arbolita, que també s’anomena formigó de fusta per les característiques compositives, va ser força popular als espais oberts domèstics a mitjan segle passat. La tecnologia de producció ens va arribar des dels Països Baixos, i ja als anys 60 hi havia prop d’un centenar de fàbriques que produïen arbolita al territori de la Unió. Es va utilitzar per a la construcció d’edificis a les regions més fredes del país, ja que el material té excel·lents qualitats d’aïllament tèrmic. Als anys 90, moltes fàbriques van fer fallida, es van oblidar de l’arbolita, però els edificis construïts fa desenes d’anys encara es troben en excel·lents condicions. Avui, el material experimenta una nova ronda de popularitat, s’anuncia activament, però poca gent sap en què consisteix l’arbolita, quins són els pros i els contres i quins tipus passa. Ens afanyem a rectificar la situació i aportar claredat.

Núm. 1 Composició Arbolita

L’arbolit és una de les varietats formigó lleuger. El nom del material mostra les arrels franceses: l'arbre es tradueix del francès com a "arbre". Si només coneixeu aquest fet, en podeu endevinar els materials principals formen part de l'arbolit. Això és:

- fitxes de fusta (fins al 80-90% del volum);

- ciment;

- aigua

- additius químics per millorar la resistència i augmentar l’adhesió de xip al ciment.

És clar que les característiques del material acabat depenen de la qualitat de les matèries primeres. Com que les fitxes de fusta són les més grans del bloc d'arbolites, se li dóna la major importància. La composició hauria d’anar exactament fitxes de fusta - no serradures, fenc, tirota o encenalls (en cas contrari ja serà formigó de serradura). La força del material depèn del calibre de les fitxes. Segons les normes, la longitud dels xips pot ser de fins a 40 mm, amplada - 5-10 mm, gruix - 3-5 mm. És desitjable que només s’incloguin en el bloc encenalls de fusta sense impureses, tot i que una petita quantitat d’escorça (fins a un 10%) pràcticament no afecta la resistència dels productes. Grau de fusta no és tan important, però és habitual pi o avet, i làser S'utilitza amb molta menys freqüència, ja que caldrà utilitzar una quantitat més gran d'additius degut a les característiques de la fusta.

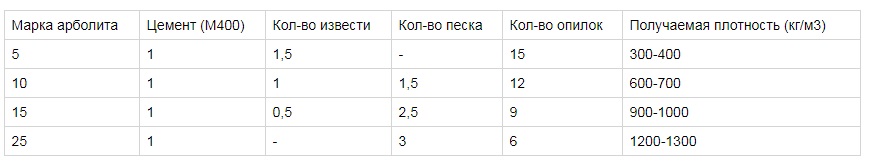

Ciment no utilitzeu un grau inferior al M400, però ja que té la característica de perdre ràpidament les propietats de resistència durant l’emmagatzematge, és millor utilitzar ciment de grau M500 en la producció de blocs d’arbolita estructural.

Sense additius químics és imprescindible la producció d’arbolita: la culpa del sucre contingut a la fusta, que interfereix amb l’adhesió normal. Per tant, en la producció s’utilitza de forma anticipada la fusta ben seca, però això no estalvia. La superfície dels xips es mineralitza amb calç, clorur de calci, vidre líquid o sulfat d'alumina.

La relació de components està regulada per GOST. Si, per exemple, se sobrepassa el contingut d’aigua, aleshores a la presa pot obtenir un bloc de resistència insuficient, i hi haurà més problemes amb la seva fabricació.

Arbolit es produeix de diverses formes:

- blocs de maçoneria;

- blocs buits;

- plaques aïllants a la calor;

- panells;

- morter per a la creació d'estructures monolítiques i abocament al seu lloc (com formigó i fang expandit) formigó de poliestirè).

Com que els blocs de formigó de fusta han trobat la major aplicació, avui s’entenen com a formigó de fusta.Per regla general, es fabriquen en mides de 500 * 250 * 200 mm, però es poden trobar productes amb altres paràmetres.

2. Producció d’arbolites

La producció de blocs arbolits és una qüestió senzilla, però requereix una adhesió exacta a la tecnologia. En resum, doncs el procés sembla aquest. S’afegeixen a l’aigua tots els productes químics necessaris. Mentrestant, s’aboca les patates fregides a la batedora, s’hi afegeix aigua i es barreja breument, després s’afegeix ciment i es barreja durant 3 minuts més. La formació es realitza en un termini de 15 minuts de la següent manera:

- modelat a mà sense vibracions;

- modelat a mà amb vibració;

- fabricació en una màquina vibradora;

- fabricació en una màquina vibradora amb càrrega.

Naturalment, la mecanització de la producció permet obtenir millors blocs amb el rendiment requerit. La compactació de la barreja garanteix la correcta distribució de patates fregides en el ciment i la seva cobertura completa amb un morter de ciment. La vibració s’aplica acuradament per aconseguir una distribució uniforme dels xips, però no per precipitar el morter de ciment a la part inferior del motlle.

Número 3 Arbolit: pros i contres

La composició dels blocs arbolites ens permet parlar els múltiples avantatges del material:

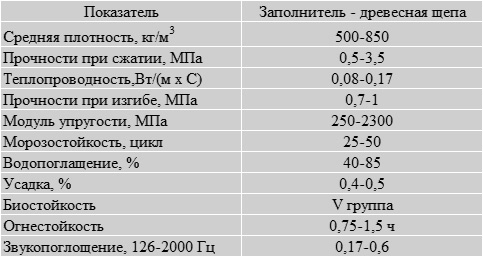

- excel·lent aïllament tèrmic. Coeficient de conductivitat tèrmica del formigó de fusta amb una densitat de 400 kg / m3 - 0,07 W / m * K, amb una densitat de 500 kg / m3 - 0,09 W / m * K, 600 kg / m3 - 0,11 W / m * K, 800 kg / m3 - 0,15 W / m * K, i blocs amb una densitat de més de 500 kg / m3 es consideren ja estructurals. Segons càlculs, per a latituds moderades, una paret d’arbolita de 38 cm de gruix és suficient per proporcionar la resistència de transferència de calor necessària. A la pràctica, solen construir parets de 30 cm de gruix, i la decoració interna i externa augmenten lleugerament l’aïllament tèrmic. Junt amb els blocs arbolítics, no és dolent aplicar-lo guix calenti, a continuació, es resol ràpidament el problema de proporcionar un aïllament tèrmic;

- bon aïllament acústic;

- una excel·lent permeabilitat al vapor, per tant, el microclima òptim es conserva a la casa a partir de formigó de fusta;

- alta resistència al foc. El material es refereix a materials refractaris (grup de combustibilitat - G1), retardant de la flama (B1) i materials de fum baix (D1);

- el pes lleuger s’estalvia ordenació de la fundació i simplificar el procés de construcció;

- facilitat de processament;

- amabilitat ambiental;

- resistència a motlle i rosegadors;

- gran resistència. No es formen esquerdes a la superfície dels blocs. Els edificis es poden erigir sense reforç addicional entre files;

- facilitat d’instal·lació de fixadors, inclòs ungles i cargols auto-punxants, que distingeixen un bloc d’arbolita de formigó de poliestirè o formigó d’argila expandida.

Contres de l'arbolit:

- la necessitat de protecció contra l’exposició directa a la humitat. Ciment i xips de fusta mineralitzada presenten una baixa higroscopicitat, però en contacte directe amb l’aigua (per exemple, pluja amb vent), el bloc pot mullar-se i perdre algunes de les seves propietats positives, per tant façana és millor revelar construccions arbolites a més, però no hi ha res així, les cases de molts altres materials també s’acaben per raons d’estètica o de protecció. Val la pena assenyalar que es coneixen casos de l’explotació d’edificis de formigó de fusta sense decoració exterior addicional: durant deu anys no va passar res;

- no la màxima resistència a les gelades. La unitat suporta 25-50 cicles de congelació / descongelació en funció de la força, però en protegir el material de l’exposició directa a la humitat, és possible allargar significativament la vida del material;

- precisió de geometria insuficient, fins i tot si es compleixen tots els requisits de producció. Per exemple, bloc de gas i bloc d’escuma tenen una geometria molt més precisa. La desviació dels paràmetres dels blocs comporta la necessitat d’augmentar el morter de maçoneria i això comporta la congelació de les parets de les costures. Recentment, alguns fabricants van començar a recórrer a blocs de fresat per millorar la seva geometria;

- el preu dels blocs arbolites és aproximadament 1,5 vegades superior al formigó airejat i al formigó escuma;

- l'abundància de la producció de garatge al mercat de formigó de fusta amb qualitats operatives desconegudes;

- Per preservar la permeabilitat al vapor de la casa, només cal utilitzar materials transpirables per a la decoració de la façana, però això no és menys, una recomanació.

Arbolit avui s’utilitza àmpliament en la construcció privada per a la construcció d’habitatges (fins a 3 plantes), cases rurals, garatges i edificis domèstics, el material també està en demanda en la construcció d’edificis industrials de poca alçada. La reducció és del 0,4-0,5%.

Número 4. Densitat arbolita

La densitat dels blocs arbolits és el principal indicador que es té en compte durant la selecció i la compra. Com més gran sigui la densitat, més material és més resistent i resistent a l'estrès. D'altra banda, una menor densitat proporciona millors qualitats d'aïllament tèrmic, de manera que els blocs haurien de seleccionar-se en funció de la finalitat de l'ús.

Per densitat, els blocs arbolites es divideixen en:

- aïllant a la calor amb una densitat de fins a 500 kg / m3. No s’utilitzen per a la construcció de parets portadores, però es poden utilitzar per a la construcció de parets externes i envans interiors, que no es carreguen del sostre i d’altres elements;

- estructurals amb una densitat de 550-700 kg / m3però a la venda també es poden trobar blocs amb densitat fins a 850 kg / m3. Tenen una capacitat de suport excel·lent i són adequats per a l’erecció de parets d’una casa.

També hi ha una classificació de blocs amb l’alliberament de material estructural i aïllant tèrmic amb una densitat de 450-600 kg / m3.

Si es tracta erecció de parets de la casa mitjançant tecnologia monolítica, a continuació, una solució amb una densitat de 300 kg / m3 Té la mateixa bona capacitat de suport que un bloc amb una densitat de 550 kg / m3. A més, les parets monolítiques, "cultivades" de forma monolítica mitjançant encofrats, no tenen ponts freds.

5. Força dels Blocs Arbolites

La capacitat de suport dels blocs arbolites depèn directament de la resistència a la compressió del material. Amb la densitat creixent, augmenta la força. La força es determina segons la marca i el grau. Marca: el valor mitjà d'un lot complet de mostres oscil·la entre M5 i M100, on el nombre mostra quants kg poden suportar cm2 superfície del bloc. En un lot de la marca M75, els blocs poden suportar 65-80 kg / cm2, i per a grans blocs: aquesta és una discrepància molt significativa, per la qual cosa avui dia solen utilitzar classes de força. La classe determina la força garantida, és a dir. El 95% de totes les mostres han de coincidir amb el paràmetre especificat. Les classes d'arbolites van des de B0,35 a B3.5.

L’àmbit d’ús de l’arbolita depèn directament de la seva força:

- aïllant a la calor el material té una classe de força fins a B1 i un grau de resistència fins a M10;

- estructural classe de força fins a B3.5 i grau de força fins a M100.

Els blocs B1 es poden utilitzar en la construcció d’edificis de planta baixa (fins a 3 m), per a edificis superiors és millor agafar blocs B1.5, i per a cases de 2 i 3 plantes - blocs B2.0-B2.5.

6. Què tenir en compte a l’hora d’escollir arbolit?

Fabricants de blocs Arbolite avui és molt, no destinarem algú específicament, ja que a cada regió hi ha empreses dignes i és molt llarg enumerar-les. En canvi, a tot arreu és ple i produccions artesanalsque intenten vendre mercaderies francament dolentes a un preu més elevat, i fins i tot un certificat de qualitat no sempre és una garantia de qualitat real, perquè tots sabem com es fan els documents de vegades. El millor és anar a la producció, per avaluar la tecnologia i la qualitat dels blocs amb els vostres propis ulls. Quins són els criteris per comprovar i com entendre que un producte és de mala qualitat?

- En primer lloc, cal parar atenció a les estelles de fusta. GOST va regular els seus paràmetres 40/10/5, és a dir. hauria de tenir forma rectangular i prou gran, en un bloc hi hauria d’haver fitxes d’aproximadament la mateixa mida. Les patates quadrades no proporcionaran un enllaç normal i una petita serradura: aïllament tèrmic de gran qualitat. Les màquines que fan encenalls de fusta oblonges són diverses vegades més cares que els agregats que fan encenalls de fusta quadrada, més es pot obtenir de forma gratuïta en gairebé qualsevol producció de fusta.Millor si s’utilitzessin xips de pi.

- Bloc Arbolita exterior no pot ser absolutament suau. Per contra, una superfície ideal és característica per als blocs realitzats amb serradures i encenalls quadrats, i les superfícies llises d'aquests blocs són confuses per als clients.

- Tots els costats del bloc han de ser iguals.. Si un extrem del producte és suau i la resta és molt diferent, la tecnologia de producció es violava i la pila de ciment baixa. Aquest bloc no és adequat per a la construcció.

- No hauria d’haver-hi cap recobriment blanc als blocs (evidència d’afegir cola o abocar la llet cap avall), no s’han d’escollir els xips amb les mans (un indicador de mala adhesió).

- Geometria del bloc cal observar la desviació màxima admissible de 5 mm.

- S'ha d'utilitzar ciment de la marca M500.

- Preferiu els blocs realitzats amb premsades vibro - la modificació manual no permet aconseguir la força necessària. És millor si els blocs es mantenen en motlles les 24 hores. Si s’utilitza un despullament instantani, la geometria dels blocs es pot desestimar de manera significativa.

Número 7. Blocs de formigó de bricolatge

Moltes ressenyes de constructors privats suggereixen això Arbolite és millor comprar a punt que produir pel vostre compte. La tecnologia sembla no ser complicada, però és difícil aconseguir la força necessària a casa, i la complexitat del treball és molt elevada. És més, és millor no utilitzar el formigó de fusta feta per a posar parets de maçoneria, però graner o es pot construir un garatge a partir d’aquest, per això donem instruccions sobre com fer blocs arbolits amb les vostres pròpies mans:

- les fitxes de la mida requerida s’assequen durant 90 dies, s’agiten periòdicament;

- tamis de fusta seca són tamisades per desfer-se de les restes petites.3 blocs acabats, les fitxes es barregen periòdicament;

- per a la producció d’un metre cúbic de material, caldrà 1.200 litres de xips de fusta, 240 litres de ciment i aigua fins que la barreja comenci a brillar. S’aboca primer les patates fregides amb una petita quantitat d’aigua, s’hi afegeix ciment, està ben pastat, preferentment dins formigonerasi cal, afegir aigua;

- s'aboca la barreja en formes prèviament preparades i millor lubrificades amb oli de màquina;

- tres dies després, es retiren els blocs dels motlles i es deixen guanyar força durant 3 setmanes.

Per millorar la qualitat del material, és millor adquirir una taula vibrant i formes desmuntables. La composició i les proporcions de la barreja poden variar segons el resultat desitjat.

Per murs de construcció Utilitzeu blocs arbolites amb una mida de 500 * 250 * 300 mm o 500 * 250 * 200 mm, plom de maçoneria en un o un i mig blocs, les particions es construeixen a partir de blocs 500 * 250 * 150 mm. Després de cada 3-4 files de maçoneria, és recomanable fer una pausa per assecar-se. Quan es construeixen edificis petits de poca altura, no cal un reforç; en altres casos, és millor posar el reforç cada 3 files. Una casa de formigó de fusta tindrà una durada mínima de 60 anys (és a dir, quantes primeres cases d’aquest material van resultar ser, i encara es troben en excel·lents condicions); només és important escollir material d’alta qualitat amb les característiques de rendiment necessàries.